Od ranih dana radeći u kompaniji preciznog lima i kroz moju karijeru kao Lean konsultant, često mi je bio izazov uvjeriti finansijske timove da dodjeljuju sredstva za projekte kontinuiranog poboljšanja. Razumljivo je da žele vidjeti, ako ne trenutni povrat, onda brzi povrat ulaganja (ROI).

Da li je moguće precizno procijeniti potencijalnu vrijednost projekta smanjenja postavki? Može li se izračunati vjerovatni financijski utjecaj 5S-a ili kaizen događaja? Postoji li način da se utvrdi koliko bi se novca moglo uštedjeti razvojem rasporeda objekata koji je fokusiran na poboljšani protok materijala ? A nakon projekta, možete li provjeriti procjene i izmjeriti stvarni utjecaj projekta? Odgovor na sva ova pitanja je: Da, možete.

Gdje je sve započelo?

Oduvijek sam se smatrao generatorom ideja. Na poslu sam uvijek tražio načine za poboljšanje procesa, čak i puno prije nego što sam išta znao o Lean proizvodnji. Davno, radeći u kompaniji za proizvodnju limova, siguran sam da sam iritirao svog šefa dok sam uvijek iznova kucao na vrata njegovog ureda, tražeći dozvolu da isprobam jednu od mojih ideja.

Posebno nakon što su naši kupci počeli tražiti da svaka komponenta koju smo proizveli sadrži broj dijela, nivo revizije, inicijale naše kompanije i datum proizvodnje. To je značilo da svaki put kada sam postavio novi dio na štanc mašinu, morao sam zamjeniti alat za označavanje dijelova. Morao sam izvaditi dvije igle iz držača bušilice, omogućavajući da sva metalna slova i brojevi ispadnu iz kućišta. Zatim bi pokupio ispravno ukucana slova i brojeve za sljedeći dio, obnovio alat, izmjerio i prilagodio dužinu poteza na temelju debljine materijala, testirao potez pečata slova, pregledao rezultate, provjerio deformacije, prilagodio po potrebi i konačno pokrenuo posao. Sve je trajalo oko 10 minuta.

Moja ideja je bila da moj šef kupi drugi alat za štampanje slova kako bi ga mogao postaviti dok prethodni još uvijek radi. Naravno, njegov odgovor na moje pitanje bio je u obliku pitanja: “Koliko će koštati ovaj alat?”, “650 dolara”, odgovorio sam sramežljivo.

Budući da smo imali sedam štanc mašina, brzo je izračunao ukupne troškove opremanja svake mašine pomoćnim alatom za utiskivanje slova: “4 550 dolara? To ne mogu učiniti!”. To je već svima bio poznat odgovor.

Srećom, ovo nije kraj priče.

Nekoliko dana kasnije špiunirao sam šefa, s kalkulatorom u ruci, šetajući kroz radionicu prema mojoj mašini. Nekoliko smo trenutaka razgovarali. Zatim me pitao za alat za štampanje slova?

“Reci mi ponovo, koliko vremena treba za postavljanje tog alata”

“10 minuta”, odgovorio sam.

“Koliko puta dnevno?”

“Deset do dvanaest puta dnevno, gospodine.”

“I nisi jedini koji to radi – svaki od šest ostalih operatora mašine radi isto?”

“Tačno.”

Okrenuo se svom kalkulatoru. “Deset minuta dnevno, deset puta dnevno, sedam puta po sedam mašina, rade u tri smjene. Pa to je 2 100 minuta dnevno da ove mašine ne proizvode dijelove, samo zato što trebaju promijeniti ovaj alat za štampanje slova. To je 35 sati, gotovo jedna sedmica proizvodnje za jednu mašinu.” Pokazao je na moju mašinu. ” Imate li pojma koliko ova mašina generira prihoda po satu dok radi?”

Slegnuo sam ramenima i odmahnuo glavom.

“Trideset i pet sati izgubljenog vremena proizvodnje od 65 dolara po satu što znači da svaki dan ostavljamo na stolu 2 275 dolara! Te alate možemo platiti za dva dana. Za godinu dana bismo mogli dobiti preko pola miliona dolara dodatnog kapaciteta.”

Nisam mogao sakriti osmijeh zadovoljstva. Ne znajući, šef mi je učinio najveću uslugu od svih u mojoj karijeri. Mogao je sjediti u svom uredu samostalno izračunavajući i kupiti alat bez ikakvog daljnjeg doprinosa od mene. Ali ovo je doživljavao kao trenutak za učenje. I od tog trenutka, nikad više nisam otišao kod svog šefa s idejom, a da nisam bio spreman pokazati finansijsku korist.

Ova petominutna MBA lekcija dala mi je (i bilo kojem timu s kojim sam radio) sposobnost da pogledam bilo koji proces i odredim ROI bilo koje ideje. Radeći prvo kao Lean koordinator, a zatim u privatnoj praksi kao Lean konsultant proizvodnje, smatrao sam da je apsolutno neophodno brzo izračunati i prenijeti kakav bi financijski utjecaj projekta mogao biti.

Na kraju, izradio sam jednostavnu proračunsku tabelu koju bi mogao koristiti direktno na svom telefonu dok sam prolazio kroz radionicu. Na osnovu dugogodišnjeg iskustva, kao i nepovezanih i pouzdanih podataka, ovaj jednostavni alat mi je pomogao da menadžerskim timovima pružim tačnu procjenu troškova i koristi za neke od najčešćih projekata kontinuiranog poboljšanja.

To sigurno nije “atomska nauka”, ali je nauka. Jednostavna proračunska tabela je sve što je potrebno. Proračunska tabela ima vrijednosti koje su i promjenljive i konstante. A ova proračunska tabela je besplatna. (Informacije o tome kako dobiti besplatan primjerak nalaze se na kraju članka.)

ROI smanjenja postavki

Na osnovnu decenijskog iskustva mogu vam reći da se većina postavki mašina može smanjiti za više od 50 %. Jednostavnom reorganizacijom radnog područja, razvijanjem standardiziranih praksi, primjenom strategije za zaštitu od “paukove mreže” (pomoć pri postavljanju) i obavljanjem izvanmrežnih (unaprijed utvrđenih) aktivnosti, možete ukloniti polovinu zastoja mašina.

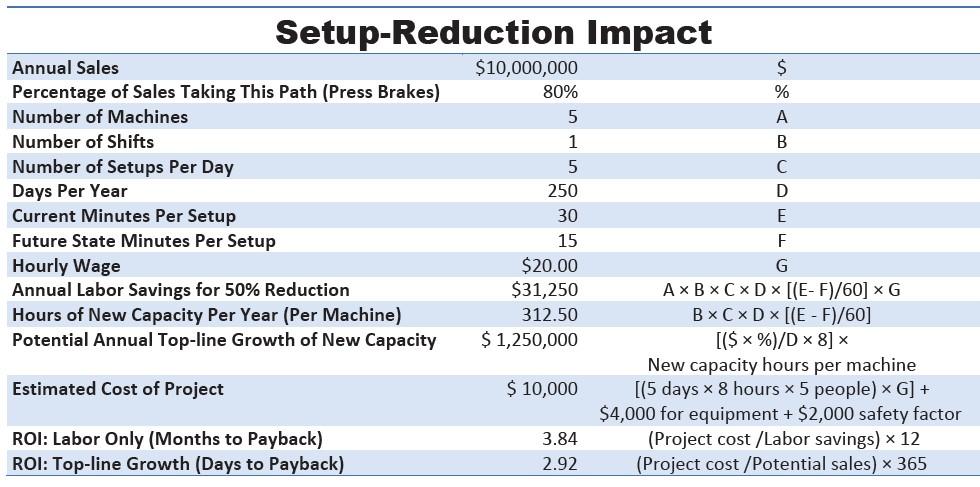

Recimo da implementirate projekt za smanjenje postavki Abkant mašine. Prvo, morate prikupiti neke varijabilne podatke. Pretpostavimo da vaša kompanija ima 10 miliona američkih dolara godišnje prodaje. 80 posto vašeg proizvoda kreće se kroz 5 Abkant mašina, koje rade u jednoj smjeni. Prosječno vrijeme postavljanja (prikupljanja materijala, papirologije, promjene alata) je 30 minuta, a dnevno imate oko pet postavki. Pretpostavimo sada da svoje prosječno vrijeme skratite s 30 na 15 minuta. Grafikon na slici 1 prikazuje kako izračunati ROI.

Tipični projekt za smanjenje smetnji na Abkant mašinama traje od tri do pet dana sa timom od tri do pet ljudi. Možda će vam trebati dodatni alat, skladištenje na mjestu upotrebe, i razvoj standardnih praksi i proračunskih tabela. Za sve to potrebno je manje od 200 sati rada za kaizen tim, odnosno oko 4 000 američkih dolara. Troškovi kolica, dupliranje nekoliko alata, izmjena skladišta alata, odredbe za poboljšane metode pronalaženja alata i drugi elementi projekta donose ukupnu procjenu troškova na 8 000 USD. Zaokružite na 10 000 USD za svaki slučaj i vidjet ćete da je to još uvijek povoljna ponuda u usporedbi s trenutnim troškovima postavljanja od 30 minuta.

Djeljenje 10.000 američkih dolara sa 31.000 američkih dolara znači da bi ovaj projekat imao povrat od 116 dana (3,8 mjeseci). Na osnovu novog prodajnog potencijala od preko 1,2 miliona američkih dolara (potencijalni novi vrhunski rast), ovaj bi se projekat mogao isplatiti za nešto više od tri dana. Ukratko, ovakav projekat pruža otprilike jednak kapacitet kao i kupovina druge Abkant mašine.

Skoro 12 godina koristio sam Abkant mašinu u našoj kompaniji. Imali smo složene dijelove do 25 zavoja, i tupih i oštrih. Naše postavke su u prosjeku trajale 36 minuta i uključivale su prijavu i odlazak sa posla na našem softverskom sistemu za praćenje poslova; skupljanje kartona za ispreplitanje dijelova; prikupljanje materijala i papira; određivanjem putem pokušaja i grešaka koje alate odabrati; čuvanje, preuzimanje i instaliranje alata; programiranje kontrolera; prilagođavanje programa; navođenje odjela za osiguranje kvaliteta da odobri prvi proizvod; i obrada papira na početku i na kraju svakog posla. Identificirajući dio dodane vrijednosti u postavci i dodijelivši vodenom pauku (osobi koja će sakupljati materijal, papire i sve druge potrebne, ali bez dodane vrijednosti aktivnosti), uspjeli smo smanjiti zastoj naše mašine sa 36 minuta na 6 minuta.

Postupak smanjenja je postao kritičan jer su naši klijenti zahtjevali sve manje veličine. Za jednog kupca proizvodili smo mjesečne serije od 600 ormara za računare. Svaki ormar imao je 80 različitih komponenti od lima, što je značilo da smo morali izvoditi 80 postavki mjesečno, od kojih nam je za svaku trebalo 36 minuta. To je značilo da smo trošili oko 48 sati svakog mjeseca postavljajući naše Abkant mašine. Pored pet Abkant mašina, imali smo 800 dostupnih sati mjesečno – ali 6% tog vremena (48 podijeljeno sa 800) potrošeno je samo na postavljanje mašina.

U jednom trenutku kupac nam je rekao da će im trebati sedmične serije od 150. Dostava jednom sedmično, umjesto jednom mjesečno, efektivno je učetverostručila broj postavki. Prethodno smo isporučavali jednu seriju ormara, i opet svaki ormar je imao 80 različitih komponenti što nam je davalo 80 postavki mjesečno. Sad smo morali izvoditi 80 postavka sedmično. To je značilo da je 24% našeg raspoloživog vremena potrošeno na postavke naših mašina.

Usput, ovo je bio samo jedan kupac. Morali smo istodobno brinuti o najmanje dvadesetak glavnih kupaca, koji su počeli uviđati vrijednost manjih veličina.

Smanjenje postavki nije bilo neobavezno. Bilo je neophodno za naš opstanak. Jednom kad smo smislili kako to učiniti, postali smo vodeća firma lima na našem području. Niko nam se nije mogao približiti. Bilo je to poput trkaćeg tima koji je uspio postići zaustavljanje od 12 sekudi dok je konkurencija trošila minutu u boksu. Na kraju smo procijenili da je naš tim uštedio 800 000 USD godišnje usvajanjem Toyotinog SMEDA (razmjena podataka u jednoj minuti) – ili u našem slučaju SDED (razmjena podataka u jednoznamenkastom broju). Naše prosječno vrijeme podešavanja bilo je manje od 10 minuta.

Za većinu firmi preciznih limova, smanjenje postavke Abkant mašine, štanc mašine i Hardver mreže su najlakše u smislu brzog ROI i poboljšanja kapaciteta. Ipak, čak i nakon što su pokazali analizu slučaja menažerima i pokazali izvanredan potencijal uštede smanjenja postavki, mnogi oklijevaju s finaniranjem projekata.

Mogao sam zaraditi veoma respektabilnu šestocifrenu platu, ne pripomagajući ništa osim postupka smanjenja podešavanja u zamjenu za 10 % uštete od projekta. Što se tiče prethodnog primjera, koji je opet uštedio 31 000 USD samo na troškovima rada – ukupna ušteda za jednodnevni rad bi bila 3 100 USD. Ako je vezan za neto dobit od 1,2 milijuna dolara u vrhunskom rastu, bonus za plaću mogao bi značiti dodatnih 6 000 dolara, na temelju 5% od 1,2 milijuna dolara (60.000 dolara) i uz pretpostavku da je 10% te vrijednosti moj bonus.

Postavke smanjenja, 5s, ukupno produktivno održavanje i projekti uređenja postrojenja, svi mogu doprinijeti konačnom ishodu minimiziranjem ili uklanjanjem sedam primarnih oblika otpada: transport, višak zaliha, nepotrebno hodanje, čekanje, prekomjerna proizvodnja, pretjerana obrada i nedostaci. Njihovo uklanjanje omogućava zaposlenicima da doprinose i potpuno iskoriste svoje talente.

ROI od 5S

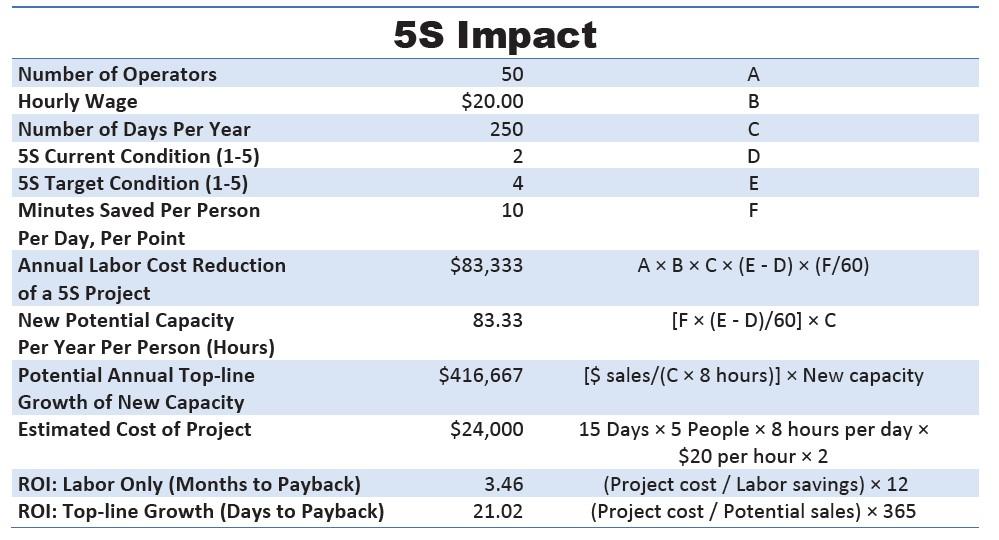

Vjerovatno sam izveo toliko 5S projekata koliko i projekata smanjenja podešavanja. Pa kako možete izračunati financijsku korist od čistog, organizovanog radnog prostora? Počinjete s 5S revizijom. Na osnovu ljestvice od 1 do 5, svaki radni prostor se posmatra i mjeri u odnosu na pet pitanja po kategoriji “S” – sortirati, urediti, čistiti, standardizovati i održavati.

Kada operatori pronađu predmete koji su im nadohvat ruke – s osjenčenim pločama i namjenskim mjestima za materijal, alate i papire – oni troše minimalno vrijeme u traženju i mogu uštedjeti minute za svaku aktivnost. Historija pokazuje da za svaku “tačku” u 5S reviziji operatori obično uštede 10 minuta dnevno.

Razmotrite tabelu 2. Ako je nakon početne revizije rezultat “2”, a stanje nakon 5S-a bude kao “4” tada operatori teoretski mogu uštedjeti 20 minuta dnevno. Kada se pomnoži sa 50 ljudi, to dodaje 16,6 dnevno novih kapaciteta širom postrojenja i 83 dodatna radna sata godišnje za svaku osobu. Oni ne rade više sati, već samo troše veći dio svog vremena zapravo proizvodeći. Taj bi slobodan kapacitet mogao izbjeći trošak zapošljavanja dvoje novih ljudi.

Recimo da kompanija godišnje proda robu u vrijednosti od 10 miliona dolara. Kada se podijeli, to znači da u prosjeku proda 5 000 dolara na sat. 83 sata novog kapaciteta potencijalno je za prodaju dodatnih 400 000 USD. Kompanija od 10 miliona dolara postaje kompanija od 10,4 miliona dolara – sve pomoću poboljšanja 5S-a.

ROI poboljšavanja kvaliteta

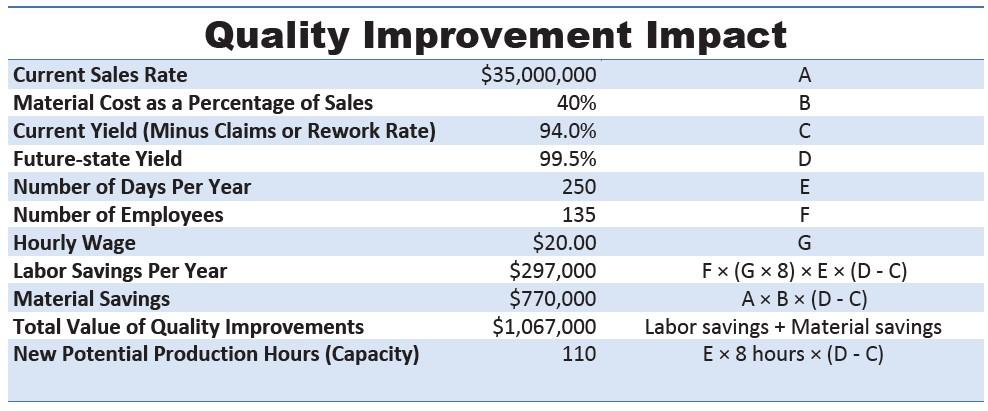

Projekti poboljšavanja kvalitete mogu također donijeti izvanredne financijske rezultate. Projekt s kompanijom za lijevanje vrijednom 35 miliona dolara zaradio je više od 1 milion dolara. Kompanija je poizvodila komponente od titana i kobalta za umjetna koljena i kukove. Proces u pogonu uključivao je desetine aktivnosti, svaka s hrpom varijabli. Tim projekta Six Sigma identificirao je više od 200 procesnih varijabli pomoću tehnike koja se naziva mapiranje procesa. Pritom je tim otkrivao osnovni uzorak pada stope od 6 %, koja se može pronaći zbog ispucalih kalupa (vidi tabelu 3).

Uzimajući u obzir samo troškove rada koji su neophodni za preradu otpadnih dijelova, 6% plate za 135 zaposlenih u kompaniji iznosilo je više od 300 000 američkih dolara izgubljenog rada. Kad se tome dodaju troškovi materijala, izgubljene mogućnosti i vrijeme utrošeno za preradu, ukupan ušteđeni novac iznosio je više od milion dolara.

ROI nižeg prometa zaposlenika

Negdje krajem 2004. godine pozvan sam da radim u kompaniji preciznog lima sa 60 zaposlenika koja je imala ozbiljne probleme sa prometom. Kompanija je imala 100% prometa svake godine. Dvadesetero od osoblja je u prosjeku tu već 6 godina, dok preostalih 40 članova osoblja dolazilo je i odlazilo. Čelnici kompanije nisu imali pojma koliko košta ta zamjena zaposlenika.

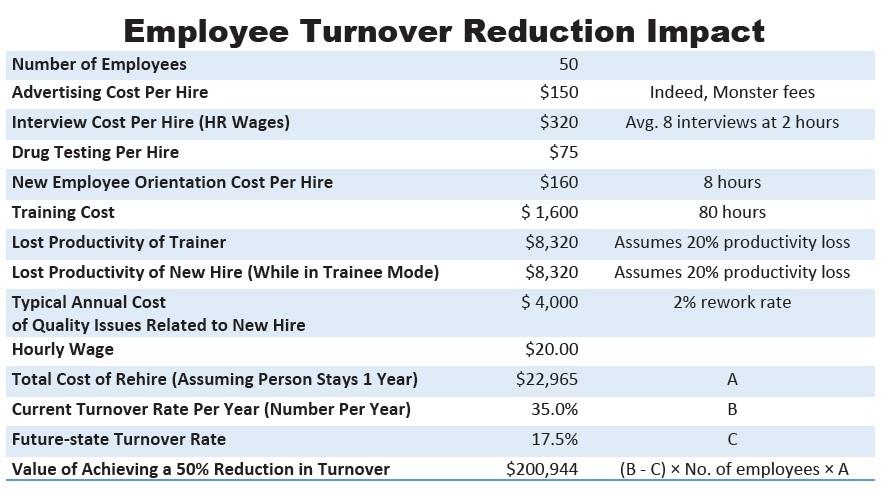

Mnogo se raspravljalo oko stvarnih troškova gubitaka i zamjene zaposlenih. Mnogo toga ovisi o dužini radnog staža zaposlenika koji odlazi i nivoa težine u traženju i obuci novog zaposlenika. Samo jedno razmišljanje košta otprilike trećinu plate čovjeka da ga zamjeni ako je u kompaniji godinu dana ili duže. Stoga, da biste zamjenili zaposlenika koji zarađuje 30 000 USD godišnje, mogli biste očekivati da ćete potrošiti 10 000 USD. Ali trebao mi je mnogo snažniji i logičniji način da ovoj kompaniji pokažem pravi trošak gubljenja obučenog osoblja. Pa sam se okrenuo proračunskoj tabeli.

Razmotrite brojeve na tabeli 4. Oni pokazuju uštedu poslodavca koji ima 50 osoba i koji smanjuje stopu prometa sa 35% na 18%. Treba uzeti u obzir troškove intervjua, testiranje na drogu, i obuka. Kao što brojke pokazuju, ukupno trošak prometne stope od 35% za ovu kompaniju iznosi više od 400 000 američkih dolara. Smanjivanje prometa približno na polovinu, odnosno 18% smanjuje troškove prometa u kompaniji na nešto više od 200 000 američkih dolara.

Koliko biste bili spremni platiti da prepolovite trenutni trošak prometa? Kako god, već plaćate promet. Recimo da ulažete u stvaranje ulaznih i izlaznih razgovora, poticaja, bonusa, nadzorne i timske obuke i programe prepoznavanja. Sve to može biti 1 000 američkih dolara po osobi. Za kompaniju od 50 ljudi, ulaganje od 50 000 USD moglo bi započeti promjenu kulture i smanjenje prometa. Smanjenjem od 50% moglo bi se uštedjeti 200 000 USD.

Lean se može kvantificirati

Baš kao što je to učinio moj šef davne 1986. godine, naučite članove svog tima da razmišljaju poput poslovnog čovjeka. Odvojite vrijeme, radite s njima i pokažite im kako izračunati vrijednost njihovih ideja. Njihov će radni vijek biti obogaćeniji, a vaša firma i njihovi poslovi postat će održivi. Kad svi razmišljaju o tome koliko vrijedi svaka minuta tog dana, sedam vrsta otpada postat će svakodnevna meta za cijeli vaš tim.

Članak „The ROI od lean manufacturing“ autora Gary Conner-a preveden je sa the fabricator.