Na prvoj Targer Lean konferenciji u organizaciji kompanije Targer Engineering & Consulting koja je održana u Doboju izlagala je i Arnela Hodžić-Isaković, Lean koordinator u Volkswagenu u Sarajevu. Gosti konferencije su imali priliku da se kroz primjere povećanja produktivnosti rada mašina upoznaju sa primjenom TPM-a (Total Production Maitenance) i OEE (Overall Equipment Effectiveness) kao Lean alata.

TPM u okviru Volkswagen proizvodnog sistema

Totalno produktivno održavanje (TPM) je program održavanja postrojenja i opreme. TPM dovodi održavanje u fokus kao nužan i vitalno važan dio posla. Ne smatra se neprofitnom aktivnošću, jer se vrijeme za održavanje planira kao dio proizvodnog dana, a u nekim slučajevima i kao sastavni dio proizvodnog procesa. Cilj je svesti hitno i neplanirano održavanje na minimum.

Volkswagen kao sihronizovano preduzeće, orjentisano na dodanu vrijednost unutar svog proizvodnog sistema funkcioniše na osnovu četiri glavna principa:

- TAKT – kupac definiše takt

- TOK – reduciranje vremena protoka

- PULL – pull procesi

- PERFEKTNOST – kvalitet s nula grešaka, efikasnost.

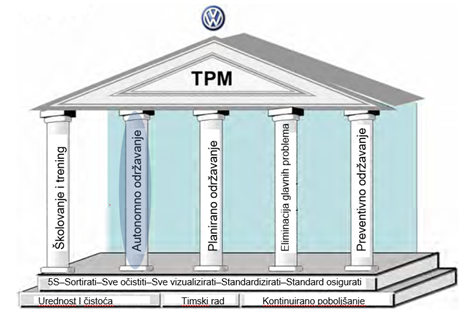

U okviru četvrtog principa nalazi se i TPM, koji se prvenstveno oslanja na tri vrste održavanja: autonomno, planirano i preventivno. U tu svrhu, Volkswagen je kreirao svoju TPM kuću, čija je osnova urednost i čistoća, timski rad i kontinuirano poboljšanje. Pored toga, preduslov za uspješno uvođenje TPM-a predstavlja i uspješna implementacija 5S metodologije (sortirati – sve očistiti – sve vizualizirati – standardizirati – standard osigurati). TPM Volkswagen kuću čine osim temelja i 5 stubova prikazanih na slici.

Volkswagen TPM kuća

Implementacija TPM-a u VW Sarajevo

U okviru implementacije TPM-a u VW Sarajevo definisano je pet nivoa autonomnog održavanja:

- Temeljno čišćenje s detekcijom kvarova

- Mjere protiv zaprljanja i zastoja

- Postavljanje standarda

- Kvalificiranje, trening, vizualizacija

- Autonomno održavanje

Autonomno održavanje se bazira na svakodnevnom održavanju (čišćenje, podmazivanje i dotezanje), gdje se akcenat stavlja na to da su svi odgovorni za opremu unutar proizvodnje, i da su svi odgovorni za čistoću linije. Nakon implementacije TPM Nivo 1, na određenim proizvodnim linijama, postignuti su značajni rezultati. Između ostalog uklonjen je sedmični zastoj na test kočnicama u trajanju od 1h, a uvođenjem redovnog provjeravanja geometrije mašine uklonjeni su neplanski zastoji 80%. Rezultat navedenog je povećanje ukupne učinkovitost opreme (OEE-Overall Equipment Effectiveness) za 3,5%, što u proizvodnji predstavlja veliki značaj.

Aktivnosti na implementaciji nivoa 1 su rađene kontinurano dva puta sedmično u proizvodnji. Po završetku svih predviđenih aktivnosti urađen je TPM audit posebno kreiran za svaki nivo. Nakon zadovoljavajuće ocjene auditirani odjel je uspješno položio i dobio interni certifikat za TPM Nivo 1, što predstavlja uslov za prelazak na implemenaciju drugog nivoa.

Primjer TPM table u Volkswagen Sarajevo

Na kraju, gosti su imali priliku da vide primjer TPM table iz proizvodnje, gdje je uz pomoć vizuelnog menadžmenta između ostalog prikazan način evidentiranja liste aktivnosti za sljedeći nivo, te plan održavanja/čišćenja gdje su žutom bojom označene svakodnevne aktivnosti, plavom bojom sedmične aktivnosti i zelenom bojom mjesečne aktivnosti, a sve navedeno je sistematično označeno i na layout-u odjela prikazanom na tabli. Pored toga aktivnosti su podijeljene na plavu i crvenu listu, gdje plava lista označava odgovornost prizvodnje, a ono što proizvodnja ne može da otkloni stavlja se na crvenu listu koja je rezervisana za odjel za održavanje. “Na taj način smo mi napravili neku vrstu komunikacije i vizuelni menadžment, tako da kad god uposleni na održavanju prođu kroz našu liniju vide da li ima nekih aktivnosti za njih i na taj način mogu da se aktiviraju” objasnila je Arnela Hodžić-Isaković.

Izlaganje je završeno pitanjem: “Kako biste se osjećali da se nalazite u avionu u kojem nema preventivnog održavanja?” čime je istaknuta važnost održavanja općenito.