Međutim, statistika i brojevi mogu predvidjeti budućnost samo u određenoj mjeri. Prodaja ove godine nije rasla kako smo očekivali, a naša skladišta smo preplavili gotovim proizvodima koji čekaju svog kupca. Ugrožavamo ispravnost proizvoda s dugotrajnim skladištenjem i reputaciju s etiketom datuma proizvodnje daleko iz prošlosti.

Također, naša nastojanja da budemo što produktivniji, ukazuju na dosta rasipanja vremena u proizvodnji. Na primjer, naš skupi CNC operater na skupom CNC stroju troši dosta vremena za dostavu materijala za obradu do stroja. Za to vrijeme stroj čeka. Pogon bojanja mora mijenjati prah za bojanje jako često, jer imamo dosta boja na raspolaganju, a striktno se držimo plana i roka proizvodnje.

Primjerom (problema) se najlakše uči

Zamislite proizvodnju automobilskih lajsni (bočne stranice automobila). Vrlo jednostavno, svodi se na brizganje materijala u kalup, obradu na CNC stroju i bojanje brizganog elementa. Organizacija proizvodnje bila je jednostavna dok se kupac ograničavao na 3 vrste lajsni u tri moguće izvedbe boja, ali sad se proizvođač odlučio proširiti ponudu na 10 vrsta lajsni u 20 varijanti boja. Neki se od tih proizvoda traže više u odnosu na druge, tako da finalne proizvode u tim traženim varijantama možemo držati na skladištu, ali dolaze sve egzotičnije boje pa nam je proces bojanja isprekidan i kaotičan, a količine koje bojimo nedovoljno optimizirane pa naša farbara ima izrazito umanjenu produktivnost. Svaki tjedan se ostavlja par dana za bojanje „sitnijih“ boja, a proces je sve češće isprekidan.

Drugi problem koji nam se pojavljuje je prazan hod našeg CNC stroja uzrokovan usitnjenim i isprekidanim količinama na nalozima za obradu. To ima za posljedicu da naš operater luta skladištem tražeći sirovinu i tako gubimo dosta dragocjenog vremena našeg najskupljeg stroja.

Korak naprijed, korak natrag

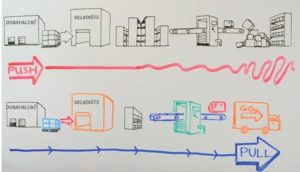

Zacijelo ste čuli za pojmove Make-to-Order i Make-to-Stock. Proizvodnja po narudžbi kupca i proizvodnja za zalihe (Pull i Push). Da li ih i kako možemo iskombinirati u našem navedenom primjeru?

Bismo li u našem primjeru mogli raditi brizganje lajsni po principu Make-to-Stock? Time dobivamo veću količinu poluproizvoda kojeg onda bolje i točnije prognoziramo. U toj fazi uopće nas ne zanima u što će se bojati (još), važno je da smo optimizirali količinu na skladištu. U našim radnim nalozima za bojanje, imamo egzotičnu boju s dva roka u jednom tjednu i 3 roka u tjednu iza. Bismo li ih mogli sve zajedno obojati i malo izmijeniti naš plan proizvodnje?

Od naših 6 CNC strojeva, koliko bi nam se isplatio dodatno čovjek koji će dostavljati materijal za svih 6 strojeva u točno vrijeme kada planiraju početak rada svojih radnih naloga?

Kako bi izgledala procedura Pulla u proizvodnji?

Za razliku od naših strojeva za brizganje koji pune skladište poluproizvodom, farbara se mora voditi drugačijim principima kako bi optimizirala produktivnost. Umjesto slijepog preuzimanja poluproizvoda iz skladišta (a za što smo već ustanovili da uzrokuje isprekidani i kaotični rad), farbara se prema skladištu ponaša kao kupac koji potražuje točno određenu vrstu robe u određeno vrijeme – jednostavnije rečeno, koristi Pull proceduru. Naravno, bez nekog osnovnog plana nemoguće je raditi Pull u organizaciji proizvodnje.

Npr. utorkom farbamo crne, srijedom bijele lajsne. Skladištu šaljemo grupni nalog za otpremu robe za 250 komada lajsne, dostaviti u utorak na liniju. Za egzotičnije boje, radimo „okrupnjivanje“ naloga, pa malo kasnimo s nekim rokovima naloga, a na nekim malo pretječemo, tj. izvršavamo ih prije roka. Toleranciju točnosti roka određujemo sami, te šaljemo informaciju o 180 lajsni za bojanje u petak. Premda je proizvodnja skoro smanjena za trećinu zbog češće izmjene boje, rezultat je neusporedivo bolji u odnosu na staro stanje.

Za našeg novog djelatnika na CNC liniji (materijalni poslovođa) imamo jednostavna uputstva. Prati odvijanje i planiranje radnih naloga i pravovremeno osiguraj da je sirovina na označenom prostoru za manipulaciju kad krene izvršenje.

Zaključak

Kombinacijom i Pulla i Pusha dobivamo nove vrijednosti u našoj proizvodnji:

- Kritične sirovine je lakše planirati i prognozirati

- Smanjujemo prekomjernu ili nekurentnu zalihu u skladištu gotovih proizvoda

- Smanjuje broj sjeckanja proizvodnje kod procesnih operacija

- Smanjuje vrijeme rasipanja traženja materijala za radni nalog nakon što prethodni nalog završi

- Moguće preduhitriti nedostatak sirovine jer proces pripremanja materijala počinje par dana prije

- Smanjuje obim zaliha na proizvodnim linijama, jer materijal dobivamo u traženo vrijeme

- U slučaju transporta udaljenih sirovina, moguće je imati jeftinije troškove (manji broj dostava) s boljom i točnijom dostavom

Zar nam treba više razloga? Sretno!