Touni Town nalazi se u gradu Kamaishi, u regiji Tokohu (sjeverni dio Japana). Mirno je ribarsko mjesto koje je blagoslovljeno prirodnom lukom a mnogi mještani su uključeni u ribarsku industriju.

Međutim, cunami visok 12 metara nakon velikog potresa u istočnom Japanu 2011. godine progutao je cijeli grad. Mala firma za preradu morskih plodova, Kamaishi Hikari Food prihvatila je izazove obnove ribarske industrije u gradu. Osnovana je nakon potresa s ciljem zapošljenja ljudi.

Kada je Toyotin izvršni rukovoditelj Shigeki Tomoyama posjetio ovu firmu, reporter Toyota Times-a izvjestio ga je o situaciji.

Kako je Toyota bila uključena u firmu za preradu morskih plodova u Kamaishiju?

Kamaishi Hikari Foods je mala firma za preradu morskih plodova koja ima 51 zaposlenika. Tomoyama je odlučio posjetiti firmu s ciljem „uspostavljanja kaizen aktivnosti“.

Predsjednik Akio Toyoda posjetio je 2011. ovaj grad i došao na ideju da „pokretačka snaga obnove bude lokalno stanovništvo, kako bi uspostavili temelje za proizvodnju i otvaranje radnih mjesta“. To je dovelo do otvaranja Toyota Motor East Japan (TMEJ) naredne godine.

Nakon toga, TMEJ je dobio upit od Iwate Prefecture da im pomognu u spašavanju firme primjenom TPS-a.

U cunamiju su oštećena brojna preduzeća, suočili su se s ozbiljnim nedostatkom snage u kombinaciji s neodgovarajućom opskrbom plodovima mora. Ribarsko selo već se suočilo s problemom starosne dobi i manjeg broja stanovništa, a sada se suočavalo s opasnošću od gubitka zaposlenja.

To je motivisalo Toyota-u (TMEJ) na akciju, pokrenuli su inicijativu za uzajamno učenje među firmama različitih industrija, iako im je prerada morskih plodova bila potpuno nepoznata industrija. Zašto je ova inicijativa nazvala „uzajmano učenje“? Zbog toga što Toyota nije imala u cilju provođenje jednostranih kaizen aktivnosti.

Zaposlenici TMEJ -a također su imali prednosti u tome što su mogli proširiti svoje vidike baveći se kaizen aktivnostima, dok su radili s ljudima iz druge firme. Nadalo se da će to dovesti do poticanja ljudi koji bi mogli inspirirati druge i postati dinamične vođe sposobne za rad u bilo kojem okruženju.

Tomoyama je imao reći sljedeće:

„U razvoju od automobilske firme do fleksibilne firme, Toyota mora u budućnosti više sarađivati s firmama različitih industrija. Članovima Toyote nije dovoljan neko ko može raditi samo unutar Toyota-e. Njihove (društvene) vještine mogu se usavršiti kroz angažman u tim projektima omogućujući im da sagledaju stvari iz novih perspektiva i steknu vještine u izgradnji međuljudskih odnosa.“

Kamaishi Hikari Foods bio je jedan od prvih koji je pokazao interes za sudjelovanje u ovoj inicijativi za uzajamno učenje među firmama različitih industrija.

TPS dramatično mijenja preradu morskih plodova na licu mjesta

U ovoj inicijativi, dva člana iz Odjela za promicanje TPS -a TMEJ -a poslala su se da se uključe u svaki projekt. Moraju nastojati da ljudi iz drugih firma shvate da je “kaizen zabavan”. Kada se počnete zabavljati to samo vodi do „daljnjeg kaizena“, tako da se ne zaustavi čak ni kad projekat završo.

Pokretanje ove inicijative u Kamaishi Hikari Foodsu dovelo je do dramatičnih promjena na licu mjesta. Na primjer, kaizen je napravljen za postupke čak i prije početka obrade.

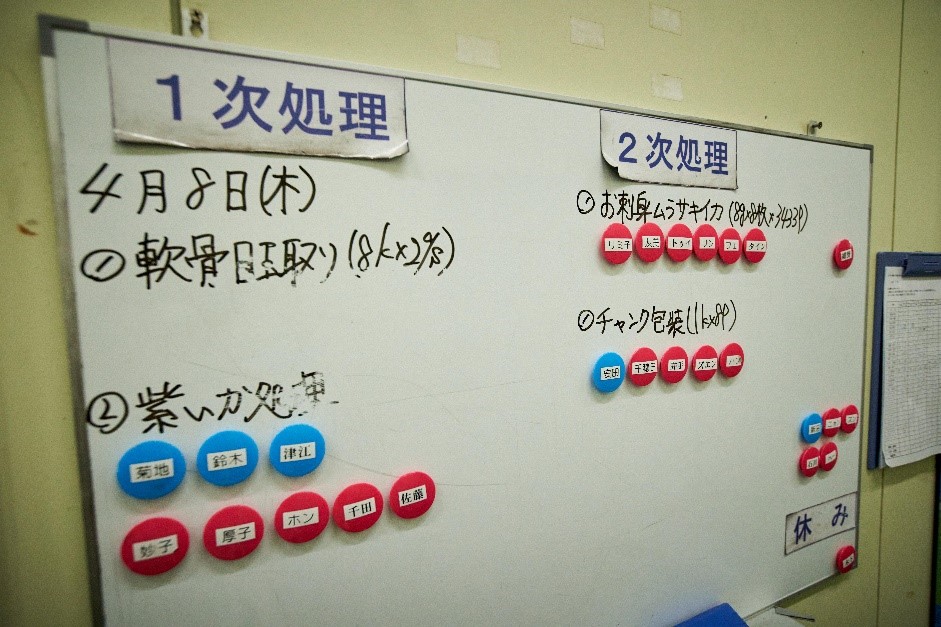

[Prije kaizena]

Osoblje nije znalo šta će raditi dok ne stignu na posao.

▼

[Nakon kaizena]

Posao se dodjeljivao sedmično, što je osoblju omogućavalo da potvrdi svoje uloge na tabli pored ulaza.

To je omogućilo vizualizaciju svih vrsta informacija. Ne samo da je razjasnilo šta svaki pojedinac mora uraditi, već je i omogućilo jednostavno utvrđivanje opterećenja osoblja.

Svaki je postupak također standardiziran postavljanjem standardnog vremena potrebnog za obavljanje posla. Time su uklonjene nedosljednosti u kvaliteti, kao i dodatni rad pri vađenju ili stavljanju proizvoda u zamrzivač.

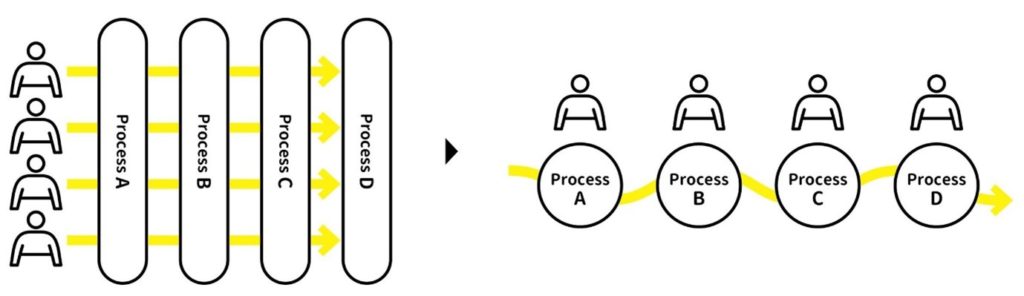

[Prije kaizena]

Svi su se okupili da rade na jednom mjestu.

▼

[Nakon kajzena]

Procesi su podijeljeni kako bi se osigurao jednosmjerni protok proizvoda kao u proizvodnoj liniji.

Uklanjanje otpada pri transportu proizvoda, postavljanje standarda kvalitete i provođenje kontrole nakon svakog procesa također su smanjili stopu neispravnih proizvoda. Sa ukupno 51 zaposlenikom, danas prerađuje do tri tone hrane u jednom danu.

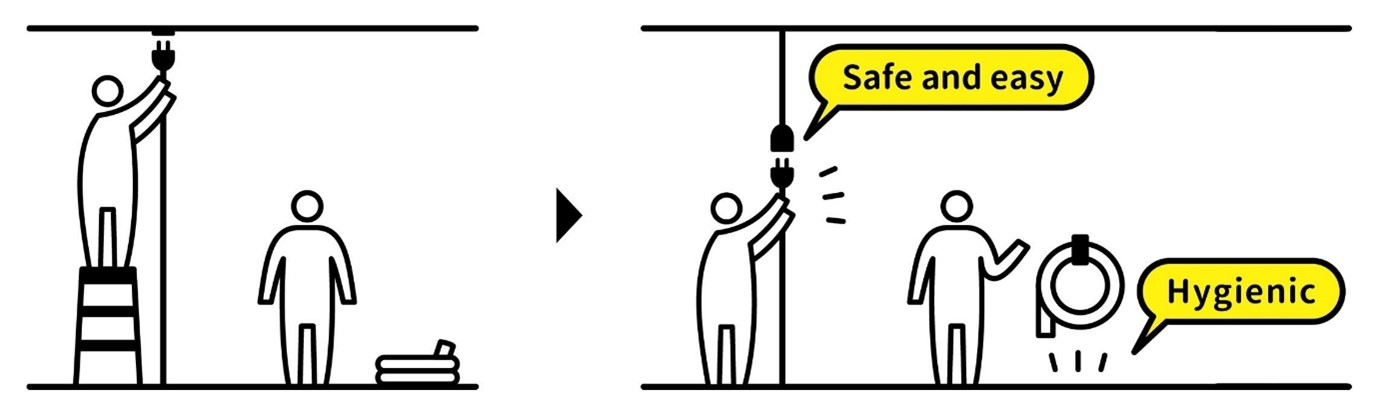

[Prije kaizena]

Kablovi za napajanje bili su uključeni u utičnice na stropu pomoću ljestve.

▼

[Nakon kaizena]

Produžni kablovi obješeni su sa stropa, što je omogućilo uključivanje kabla bez upotrebe ljestve.

S poboljšanjem mogli su se priključiti na struju jednostavnim pružanjem ruke radnika što je poboljšalo sigurnost uklanjanjem potrebe za ljestvama.

[Prije kaizena]

Radilo se u šutljivoj fabrici bez pozadinske muzike.

▼

[Nakon kaizena]

Pušta se glazba od najnovijeg J-POP-a do japanske enke i zapadne muzike.

Ove kaizen aktivnosti možda nisu ništa posebno, ali u industriji morskih plodova gdje je prioritet stavljen na iskustvo i vještine koje se prenose generacijama u genbi, zaposlenici često nerado pristaju na promjene. U takvim okolnostima kaizen je putem TPS-a uspio postići solidne rezultate. To je imalo i nematerijalne učinke poput veće želje i motivacije među zaposlenicima.

Uzajamno učenje s TMEJ-om započeto je u oktobru 2018. godine i nastavilo se do marta 2019. Riječi “Kaizen, keizoku, doryoku (poboljšati, nastaviti, težiti)”, prikazane u Kamaishi Hikari Foods gdje su se isticale.

Dijeljenje zajedničkog jezika TPS-a

Iz nekog razloga, činilo se da je Tomoyama uživao pri ulasku u fabriku za preradu. Voditelj odjela Mitsuru Shirato iz firme Kamaishi Hikari Foods objašnjavao mu je detalje njihovih kaizen aktivnosti, a Tomoyama ga je brzo upitao o kutijama morskih plodova složenih ispred zamrzivača.

Tomoyama: “Možete li reći kada su ove kutije stavljene u zamrzivač?”

Voditelj odjeljenja Shirato: “Oh, trebamo kanban za njih.”

Kutije s plodovima mora stavljane su u zamrzivač nakon isporuke, sve dok nije došlo vrijeme za njihovu obradu. Označavanje kutija kanbanom (kartice s podacima o vremenu proizvodnje i podacima potrebnim za transport) kako bi se naznačilo kada su stavljene u zamrzivač omogućilo je osoblju upravljanje kutijama, sprečavajući dugo ostavljanje kutija unutar.

Prerada morskih plodova i proizvodnja automobila potpuno su različite industrije, ali Tomoyama kaže da su obje temeljene na istom konceptu proizvodnje. Oni dijele zajednički jezik TPS-a. Prva promjena do koje se došlo usvajanjem TPS -a, prema Satou, bila je smanjenje opterećenja zaposlenika.

Razlika između ” Uspostaviti nešto” i “Zaustaviti se”

Tomoyama

“Utvrđivanje” ne znači da nastavljate raditi istu stvar. Uspostavljanje TPS-a znači da nastavljate identificirati probleme na licu mjesta i poboljšavati koliko god možete.

Svaki posao uključuje procese. Kvaliteta kojoj ciljate na kraju svakog procesa određuje kvalitetu gotovog proizvoda. Dakle, za svaki proces postavljate standardne procedure. Radite ovo korak po korak i to prirodno dovodi do poboljšanja kvalitete i produktivnosti.

U preradi lignji učinkovitost proizvodnje povećana je za oko 30 posto kao rezultat primjene TPS-a.

Tomoyama je došao do mnogih kaizen ideja i podijelio ih na licu mjesta. Kako se često navodi u TPS-u, “Nakon kaizena je stanje prije kaizena”, a Tomoyamine riječi i postupci na genbi tačno su predstavljali ono mišljenje da u TPS-u nema konačnog cilja.

Dakle, zašto Toyota ne zadržava TPS za sebe, već ga promoviše među ostalim industrijama?

Tomoyama:

„Prema Toyotinoj filozofiji, kaže se da je “Proizvodnja sreće za sve” korporativna misija. Kad razmišljate o tome što je sreća, shvatate da se radi o tome da se nešto napravi, da ga korisnici koriste, ili u slučaju industrije plodova mora, da kupci to jedu i uživaju. Drugim riječima, to je ono što čini sve, uključujući kupce i proizvođača sretnim.“

Voditelj grupe Kudo iz Odjela za promicanje TPS -a TMEJ -a, zadužen za međusobno učenje među firmama iz različitih industrija, imao je sljedeći komentar o tome kako su njegovi članovi rasli:

„Ljudi se šalju u firme nepoznate industrije pa moraju početi graditi povjerenje svojih partnera. Gledate iskusne članove i vidite koliko su usavršili svoje vještine u motivisanje.“

Kao odgovor na to, Tomoyama kaže: “Mnogo je opasno hraniti ljude samo unutar Toyota-e.” Novinarski tim zbog toga se nasmijao, a Tomoyama je nastavio:

„Većina uredskog osoblja pridružuju se Toyota-i nakon što su završili školovanje. Neki od njih su skloni biti pomalo arogantni ili misle da znaju bolje od drugih. Moramo poticati takve ljudske resurse (otpremajući ih firmama iz različitih industrija), ili Toyota neće preživjeti u budućnosti kada postane više od proizvođača automobila.“

Shirato iz firme Kamaishi Hikari Foods bio je zahvalan što zaposlenici TMEJ-a uključeni u inicijativu učenja nisu pokušali nametnuti svoje metode njegovoj firmi, već su pokazali razumijevanje za sve dok su radili zajedno s njima.

Tomoyama je zaključio tvrdnjom: “Kolege prirodno privlače ljudi koji nastoje učiniti nešto za druge.”

Pretvaranje TPS-a u pokretačku snagu iza proizvodnje u regiji Tohoku

Kamaishi Hikari Foods dobio je ime po njihovoj želji da ne samo obnove katastrofalno pogođenu industriju plodova mora u Kamaishiju, već i da je procvjetaju, nudeći zraku nade u napore obnove (kao što Hikari na japanskom znači svjetlo i nada). U vrijeme kada je firma osnovana 2011. godine, sve od pronalaženja zemljišta za fabriku do prikupljanja sredstava i osoblja bila je teška borba. No, oni su sada dosegli fazu u kojoj primaju narudžbe od velikih izakaya (japanskih pubova) i rotirajućih lanaca sushi barova.

Predsjednik Sato kaže: „Želim ljudima iz Kamaishija ponuditi duševni mir kroz industriju morskih plodova, kao i ekonomsku sigurnost, tako da se svi mogu osjećati ponosni na lokalnu zajednicu.”

Tokom posjeta bilo je iznimno zapaženo da je Tomoyama odmah po dolasku na lice mjesta govorio o vremenu isporuke, od primanja narudžbe do isporuke proizvoda i usluga, kao o ključnom faktoru „svježini“. U industriji prerade plodova, skraćivanje vremena izvođenja u svakom procesu osigurava veću svježinu, što zauzvrat osigurava veću dodanu vrijednost. To je izravno pokazalo važnost TPS-a za ovu industriju.

Toyota Times izvještavala je o snazi automobilske proizvodnje koja se razmnožava nakon potresa u Tohokuu, a ovaj put je čak i u drugoj industriji bilo nešto slično. Širenje napora za oporavak i univerzalna priroda TPS-a bili su evidentni u maloj firmi za preradu morskih plodova.

Izvor za ovaj rezime bio mi je članak “Toyota Production System Makes Frozen Squid More Fresh“ objavlje na ToyotaTimes.