Svoje izlaganje, Đurđević je započeo govoreći o temeljima Industrije 4.0, koje je definisao kroz četiri glavna uporišta: digitalne informacije, robotika i automatizacija procesa, mašinsko učenje i vještačka inteligencija, te savremeni softver. Važnost industrije 4.0 istakao je iz razloga što su, kako navodi, Internet of Things (IoT) samo sredstva za prikupljanje informacija.

Digitalne informacije predstavljaju veoma važnu stavku za efikasno upravljanje procesima, jer je na drugi način nemoguće prikupiti sve informacije iz procesa, posebno onog proizvodnog koji je izrazito dinamičan i u kojem je, za efikasno upravljanje, potrebno prikupiti mali milion informacija svakodnevno. Također, robotika i automatizacija procesa je neizbježna za svaku kompaniju koja želi opstati, jer gotovo da ne postoji kompanija koja nema problem sa radnom snagom. Ljudi sve manje i manje žele da rade, sve je manje radno sposobnih na našim područjima, jer oni koji su sposobni svakodnevno odlaze. To je činjenica. Zbog toga su bitna ulaganja i u vještačku inteligenciju. Savremeni softveri nude integraciju digitalnih informacija u realnom vremenu i donošenje odluka uz pomoć vještačke inteligencije.

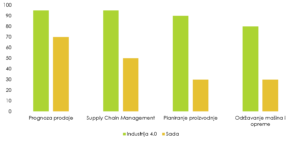

Prilikom svog izlaganja, Đurđević je prikazao i McKinsey-ova očekivanja o najvećim napretcima Industrije 4.0. McKinsey najveći napredak očekuje u prognozama prodaje. Sudeći po odgovorima iz publike, prognoza prodaje pomoću softvera na našim područjima jedva da je živa. Zato je Đurđević naglasio da u svijetu postoji oko 100 različitih metoda za prognozu prodaje, koje se dijele na statističke, kvantitativne i kvalitativne, te da će napredak u prognozama prodaje na našim prostorima biti vidljiv čim se počne primjenjivati bilo koja od njih.

SCM, kako i McKinsey očekuje, već napreduje. U velikim automatskim skladištima, roboti se već uveliko kreću. Metode koje postoje godinama, a koje nisu uspjevale da se praktično primjene, sada su zahvaljujući Industriji 4.0 sastavni dio većine kompanija.

Planiranje proizvodnje jedna je od gorućih tema u cijelom svijetu. Samo 30% kompanija uspješno je implementiralo sistem planiranja proizvodnje. Đurđević je prema svom iskustvu, koje je na zavidnom nivou, kazao da je na našim područjima ovaj procenat ispod 10%, ili čak i 5%. Sistem planiranja izrazito je komplikovan zbog potrebe za mnoštvom informacija, koje je prije bilo nemoguće zabilježiti i obraditi.

McKinsey očekuje napredak i u održavanju mašina i oprema, misleći prvenstveno na preventivno održavanje, jer je praćenje stanja mašina i opreme sada olakšano. Sistem, na osnovu prikupljenih informacija, u realnom vremenu, javlja kada se očekuje kvar ili nestabilan režim rada, te olakšava planiranje preventivnog održavanja.

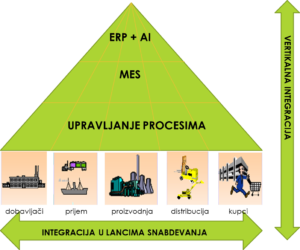

Za industriju 4.0 bitna je i SCM integracija koja se dijeli na horizontalnu i vertikalnu integraciju. Horizontalna integracija podrazumijeva kompletnu integraciju u lancima snabdijevanja, od dobavljača, prijema robe, proizvodnje, distribucije do krajnjeg kupca, pri čemu je ovu vrstu integracije moguće ostvariti jedino uz upotrebu elektronske razmjene podataka. Često se u praksi dešava da roba stigne prije nego informacija, zato elektronska razmjena podataka ubrzava protok informacija i sve procese koji se dešavaju između svih karika u lancu snabdijevanja. Vertikalna integracija predstavlja integraciju unutar kompanije, pri čemu je potreban što veći stepen automatizacije procesa, prikupljanje podataka koji su čitljivi softverima i koje je moguće obraditi u cilju dobijanja informacija o mogućim optimizacijama procesa. Upotreba ove vrste integracije omogućava veoma dobro terminiranje proizvodnje.

Postoji široka lepeza informacija koje je potrebno prikupljati i razmjenjivati. Također, za sve te informacije postoje svjetski standardi koji uveliko olakšavaju njihovu razmjenu. Digitalne informacije koje je potrebno prikupljati, razmjenjivati i obrađivati, Đurđević je podijelio u tri kategorije: dobavljači, transport i fabrika. Neke od informacija koje je naveo kao primjer su: stanje zaliha, stvarna prodaja, narudžbenice, računi, lokacije vozila, podaci o gorivu, pametni kontejneri, pametna skladišta, praćenje poluproizvoda, praćenje procesa rada,… Također, naveo je da trenutno postoje sistemi koji npr. omogućavaju informacije o stanjima zaliha, od svakog dobavljača, svakih 15 minuta.

Zašto IoT-ovi (Internet of Things) predstavljaju bum? Prisjetite se kako je nekada moralo izgledati prikupljanje informacija. Splet žica po cijeloj fabrici!? Danas IoT-ovi izgledaju vrlo prosto, vrlo mali, vrlo jednostavni. Jedna bazna stanica, koja može da skuplja nekoliko desetina hiljada informacija istovremeno, izgleda poput rutera za internet konekciju i ne košta ništa specijalno. Zbog toga je instalacija IoT-ova vrlo jednostavna.

U zaključku izlaganja Đurđević je spomenuo dva projekta na kojima trenutno radi, a koji će dati doprinos u oblasti SCM-a i IoT-ova. Prvi projekat je „Digitalna fabrika KaPro PP“ i uključuje pametno planiranje, dok je drugi projekat „Machine Maintenance KaPro MM“ koji je još uvijek projekat na papiru. „Digitalna fabrika“ upotrebljava 74 IoT-a, 7 PLC-ova, 16 industrijskih računara sa bar code skenerima. Sve informacije se prikupljaju preko LoRa (Long Range Radio) ili Lan (Local Area Network) mreže, te se kasnije obrađuju kroz MES (Manufacturing Execution System), ERP (Enterprise Resource Planning) i AI (Artificial Intelligence) koji su smješteni u softver KaPro PP.