Električna i hibridna vozila mijenjaju način na koji se izrađuju, te prevazilaze pogonsku tehnologiju. Na primjer; zbog težine baterije, integralni podokviri sada trebaju veću nosivost.

Redizajn ovih komponenata osovina također navodi mnoge proizvođače vozila da preispitaju svoje proizvodne procese. Jedan od tih postupaka je postupak čišćenja za uklanjanje nečistoća poput silikatnih ostrva, kamenca i ostataka dima koji nastaju za vrijeme zavarivanja; to može prouzrokovati velike probleme s kvalitetom u procesu katodnog potapanja i dovesti do oštećenja od korozije. Uobičajena tehnologija čišćenja je miniranje čvrstim medijem, na primjer; korundom. Da biste uklonili prašinu i ostatke abraziva sa dijelova prije katodnog potapanja, potreban je još jedan korak čišćenja u zasebnoj mašini.

Fokusirajte se na isplativost, održivost, te zdravlje i sigurnost tokom rada

Ovi konvencionalni postupci miniranja s dodatnim vodenim korakom čišćenja zahtjevaju trošenje i skupi su. Stoga je prilikom dizajniranja nove proizvodne linije za integralne podokvire, planer projekta renomiranog njemačkog OEM-a tražio informacije na parts2clean o načinima za optimizaciju ovog postupka čišćenja. S jedne strane, cilj je bio očistiti zavarene šavove s istim ili boljim rezultatima, ali jeftinije, uz manje održavanja i uštedu na resursima. S druge strane, zagađenje prašinom koje se javlja u blizini čvrstih mašina za miniranje uslijed usitnjenog abraziva trebalo je ukloniti kako bi se poboljšali uslovi rada.

Uklanjanje ostataka zavarivanja – uključeno je čišćenje dijelova

Planer je pronašao ono što je tražio pomoću Ecoclean-ove EcoCbooster tehnologije. Patentirani postupak koristi mlaz vode pod pritiskom u rasponu između 300 i 700 bara bez dodatka abraziva. Korištenjem ultrazvuka, prednapeti stupac vode pretvara se u ultrafrekventni pulsirajući vodeni mlaz nakon izlaska iz mlaznice. To mlazu daje mnogo veću kinetičku energiju, tako da pouzdano i reproduktivno uklanja silikat i raspršeni zavar, kao i ostatke kamenca i dima s površina u jasno definisanom radnom prozoru. Moguće su brzine pomicanja do 800 mm u sekundi, s robotom koji pomiče ili obradak ili alat mlaznice.

Dio se također čisti istovremeno uklanjajući ostatke zavarivanja, čime se ispušta potreba za dodatnim korakom čišćenja i odgovarajućom mašinom. To ne samo da značajno smanjuje investicije povezane s procesom čišćenja, već osigurava i konkurentnije jedinične troškove jer su operativni troškovi značajno smanjeni. Još jedan faktor koji doprinosi visokoj ekonomskoj i resursnoj efikasnosti procesa je efikasan tretman tehnološke vode, koja je pomiješana sa sredstvom za zaštitu od korozije, tako da može dugoročno recirkulirati.

Dio se također čisti istovremeno uklanjajući ostatke zavarivanja, čime se ispušta potreba za dodatnim korakom čišćenja i odgovarajućom mašinom. To ne samo da značajno smanjuje investicije povezane s procesom čišćenja, već osigurava i konkurentnije jedinične troškove jer su operativni troškovi značajno smanjeni. Još jedan faktor koji doprinosi visokoj ekonomskoj i resursnoj efikasnosti procesa je efikasan tretman tehnološke vode, koja je pomiješana sa sredstvom za zaštitu od korozije, tako da može dugoročno recirkulirati.

Selektivno čišćenje vanjske i unutarnje geometrije

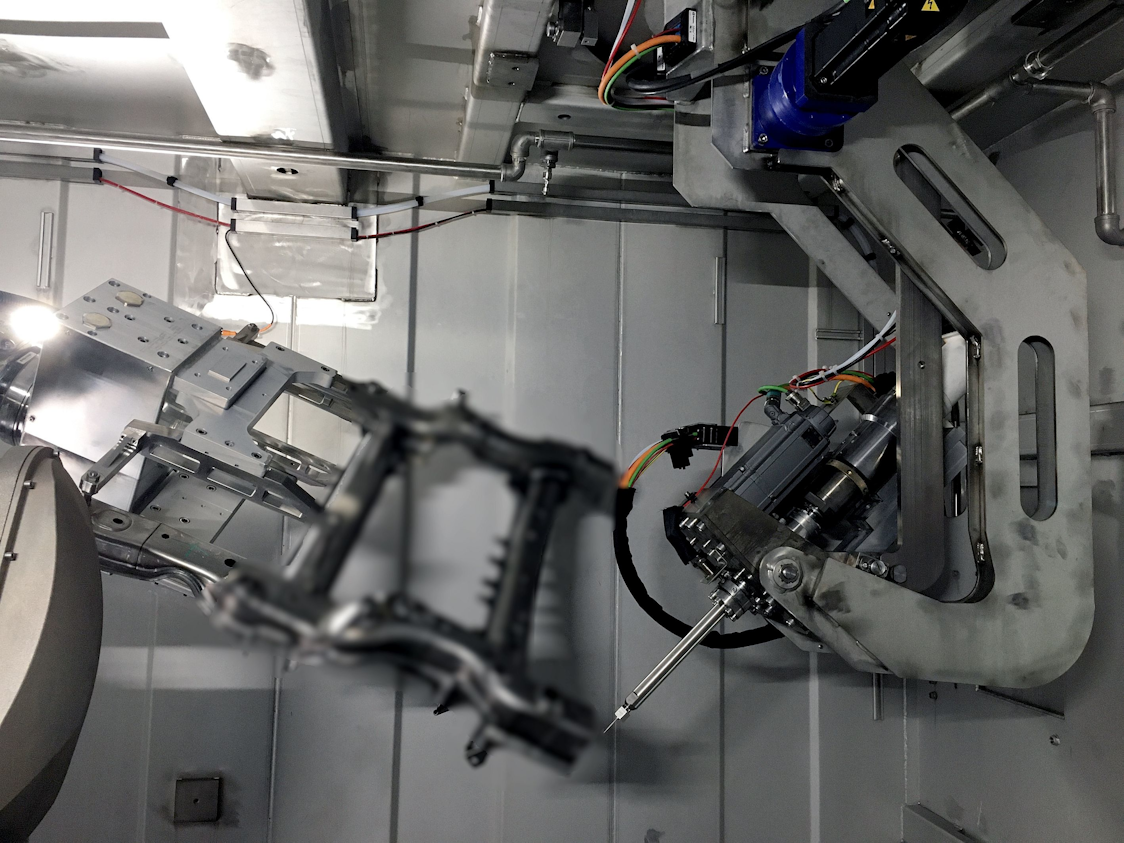

Efektivni domet vodenog mlaza može se precizno prilagoditi upotrebi korištenjem različitih geometrija mlaznica, na primjer; ventilatora i mlaznica u čvrstom mlazu, kao i koplja. Između ostalog, ovo omogućava selektivno čišćenje ne samo vanjskih već i unutarnjih kontura integralnih podokvira, za razliku od uobičajenih postupaka čišćenja mlazom abrazivnim sredstvima.

Procesno inženjerstvo i validacija u Tehnološkom centru

Parametri procesa, poput geometrije mlaznice, pritiska i brzine hranjenja, precizno su podešeni pomoću posebnih ispitnih postavki u tehnološkom centru proizvođača u Monschauu. Da bi se potvrdio novi postupak mlaza vode, integralni podokviri su presvučeni u čišćenju katodne linije za lakiranje i potom podvrgnuti dugotrajnom ispitivanju slanim raspršivanjem. Rezultati su bili impresivni: šavovi za zavarivanje bili su čišći nakon tretiranja pulsirajućim vodenim mlazom nego nakon miniranja abrazivnim medijima, a svako obojenje iz postupka zavarivanja i dalje vidljivo na površini nije imalo uticaja na kvalitetu završne obrade boje. Postignuti su visoki zahtjevi za zaštitu od korozije. Novo rješenje za čišćenje također se pokazalo dobrim izborom u pogledu troškova i koristi.

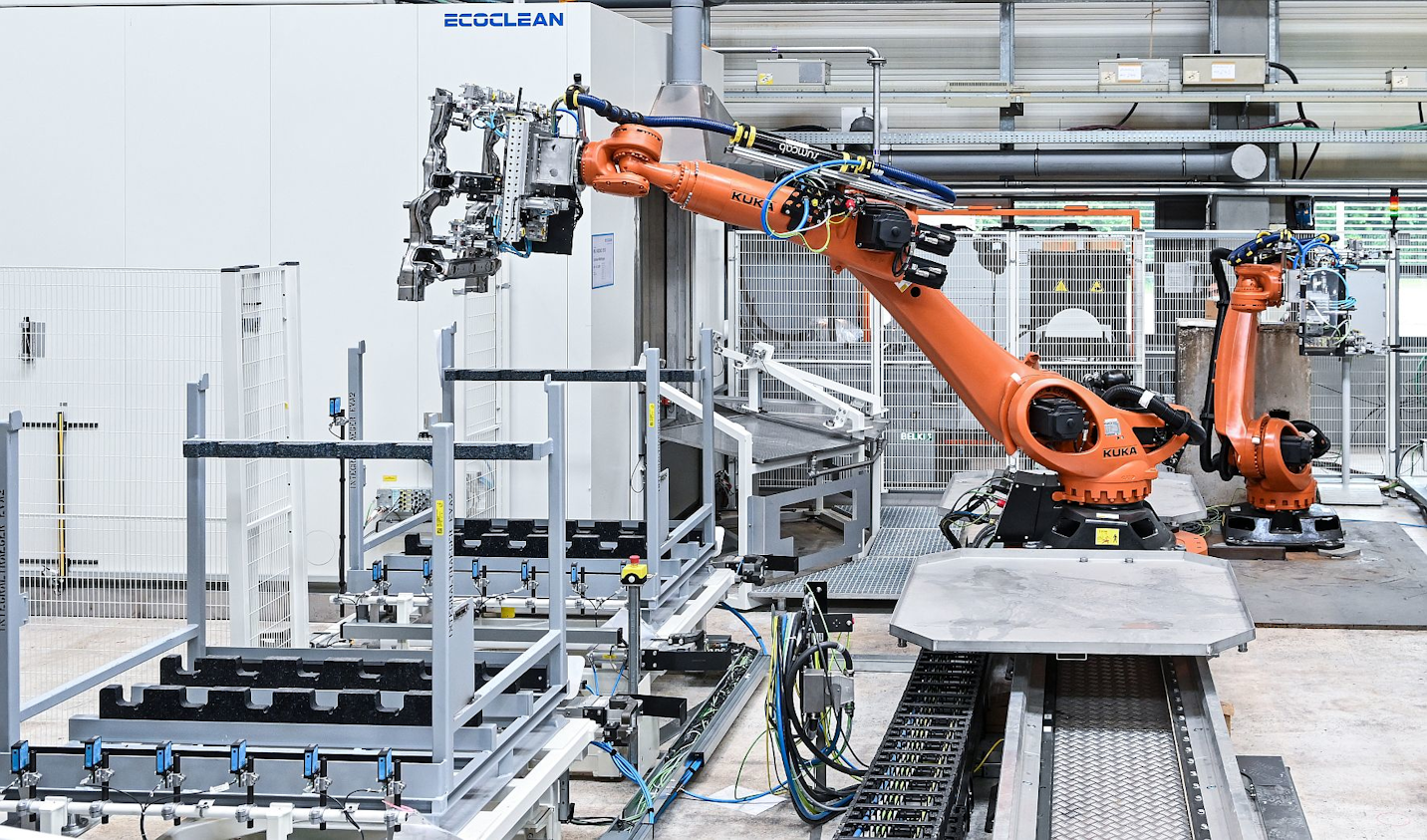

Potpuno automatski mlaz, čišćenje i sušenje u ciklusima od 50 sekundi

Da bi se razvijeni postupak implementirao u potpuno automatizirani koncept mašine, integralni podokvir morao se izmlaziti, očistiti i osušiti u roku od 50 sekundi. Da bi udovoljila ovom zahtjevu, mašina za čišćenje ima tri modula za mlazno djelovanje koji funkcionišu s integriranim manipulatorom, sušilom za vrući zrak, po jednim robotom za utovar i istovar i jedinicom za tretman kupke za tehnološku vodu.

Kavezi za palete napunjeni sa nekoliko integralnih podokvira za obradu transportuju se do mašine. Robot za utovar mašine podiže dijelove i postavlja ih na transfer stanice mlaznih modula. Manipulator odgovarajućeg modula podiže dio i premješta ga u definisanom slijedu na mlazni alat obrađujući konture zavarivanja na specifičan način. Nakon čišćenja, manipulator postavlja integralni podokvir na čistu površinu. Odavde robot za utovar vodi do koraka sušenja. Po izlasku iz sušilice, robot za istovar podiže podokvir i zakači ga u stalak za farbanje.

Da bi se eliminisao transportni put između postupka zavarivanja i čišćenja, EcoCbooster se također može direktno povezati sa ćelijom za zavarivanje.

Proizvođač vozila koristi novi sistem za čišćenje u serijskoj proizvodnji od sredine 2020. godine. Zbog postignutih optimizacija, kompanija sada razmatra integraciju novog rješenja za čišćenje u daljnje proizvodne linije za integralne podokvire.

Članak „Cleaning Weld Seams in a Sustainable and Efficient Manner“ preveden je sa New Equipment Digest.