Nekoliko faktora – od automatizacije i velikih količina podataka do manjka osoblja i kulturalnih promjena – će pomoći pri navođenju evolucije industrijskog održavanja.

Ovi faktori, uz umjetnu inteligenciju, senzorske tehnologije i budžetska ograničenja će postati standard u fabrikama, sklanjajući staromodne reaktivne prakse u stranu. Ali kako i zašto prakse održavanja opreme evoluiraju od reaktivnih ka proaktivnim? Kakve promjene i trendove možemo očekivati u budućnosti održavanja?

Šta je industrijsko održavanje?

Industrijsko održavanje je usluga koju obavljaju tehničari ili mehaničari da bi povećali vrijeme rada mašinerije, kako bi se postigli poslovni ciljevi. Koristi se u velikom broju industrija i može podrazumijevati troubleshooting, popravljanje, i zamjenu opreme kako bi se poboljšao performans.

Historija industrijskog održavanja

Mnogo toga se desilo u praksama proizvodnje i održavanja od industrijske revolucije, ali najdramatičnija evolucija održavanja se desila u zadnjih 50 godina. Ove promjene su uticale na to kako se održavaju industrijska postrojenja. Prije Drugog svjetskog rata, mašinerija je generalno bila glomazna, nezgrapna i relativno spora, sa bazičnim kontrolnim sistemima i instrumentacijom. U to doba zahtjevi za proizvodnjom nisu bili veliki kao što su danas, tako da vrijeme za koje mašina ne radi zbog kvarova nije bilo od kritične važnosti. Kada bi se desio kvar, pozabavilo bi se njime – ali generalno, ove mašine su bile pouzdane. U nekim starijim fabrikama, mašine koje su proizvedene u tom periodu su i dan danas dobre kao i onog dana kada su napravljene.

Nakon rata, sljedeći korak u historiji održavanja opreme je počeo: ponovna izgradnja industrije. Mnogo konkuretnije tržište se razvilo, tjerajući proizvođače da povećaju proizvodnju. Prekomjeran rad mašina je vodio povećanju broja kvarova i cijena za popravak mašina. Ovaj porast proizvodnje je zahtijevao bolje prakse održavanja, što je dovelo do ključnog koraka u evoluciji standarda proizvodne industrije: razvoj preventivnog održavanja.

Od 1980-ih pogoni i sistemi su postali još kompleksniji. Potrebe za konkurentnim tržištem i netolerancijom kvarova su porasle, kao i cijene održavanja. Zajedno sa potražnjom za većom pouzdanošću, poboljšane tehnike menadžmenta i nove tehnologije omogućile su šire razumijevanje mašina i komponenti njihovog ‘’zdravlja’’. Razumijevanje rizika je postalo ključno. Okolinski i sigurnosni problemi su vrlo važni. Novi koncepti kao monitoring stanja, just-in-time proizvodnja, standardi kvalitete, ekspertni sistemi i održavanje orijentisano na pouzdanost su se također pojavili na sceni.

Današnji sistemi održavanja

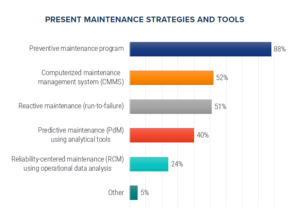

Svake godine, Advanced Technology Services provodi anketu preko treće strane kako bi prikupili podatke o trenutnim praksama održavanja u preko 200 proizvodnih pogona. Ispod su navedeni ovogodišnji rezultati – dajući neki uvid u to kako tipični današnji program održavanja izgleda.

Strategije održavanja: 88% proizvodnih pogona prati preventivnu strategiju održavanja; 52% njih je implementiralo računarski sistem upravljanja održavanjem (CMMS), a 51% koristi run-to-failure metodu.

Pružanje pažnje sistemima: Proizvodna oprema, rotirajuća oprema (motori, prijenosnici snage, itd.), i sistemi fluidne snage (zračni, hidraulički, itd.) su tri područja gdje pogoni posvećuju najviše podrške u vidu održavanja. Druga bitna područja za održavanje su unutarnji električni sistemi distribucije i oprema za rukovanje materijalima.

Planovi za smanjenje kvarova: Učesnici ankete su otkrili paletu planova za smanjenje vremena tokom kojeg mašina ne radi zbog kvara. 56% njih kaže da pogon planira da unaprijedi svoju opremu; 47% planira da unaprijedi i/ili poveća frekvenciju obuke po tom pitanju; 45% namjerava da evoluira u PdM strategiju; i 38% očekuje da poveća svoje sposobnosti monitoringa.

Tehnologije: Najuobičajenije tehnologije koje pogoni koriste za monitoring su CMMS (54%), in-house rasporedi/spreadsheet-ovi (49%), i automatizirani rasporedi održavanja (44%).

Outsourcing: Anketa pokazuje da 88% njih planira da outsource-a neke ili sve operacije održavanja. Među vodećim uzrocima je nedostatak potrebnih vještina među trenutnim osobljem i manjak vremena i resursa za održavanje.

Kako izgleda budućnost

Buduće implementacije sistema održavanja će doživjeti veću integraciju poslovnih i tehničkih sistema, sa inteligentijom upotrebom prikupljenih podataka. Zaštiti će se korisnici od promjena osoblja, i dozvoliti donošenje boljih odluka. Upotreba takvih sistema široke primjene će neizbježno dvoesti do izazova sa menadžmentom podataka. To će zahtijevati izuzetno obučene ljude za pogon, održavanje, i rukovanje ovim sistemima i podacima, što može nastaviti da bude problem ako postoji manjak dostupnog tehničkog talenta. ‘’Hvatanje’’ onih sa specijaliziranim znanjem i obučavanje novih ljudi će nastaviti da bude ključno za eksploataciju naprednog održavanja.

Kroz historiju održavanja, ono je uvijek imalo istu definiciju. To je menadžment, kontrola, i izvođenje koje će osigurati da se postignu nivoi dizajna i performansa imovine kako bi se postigli poslovni ciljevi. Problem koji pogoni evoluciju održavanja je to što se poslovni ciljevi mijenjaju s vremenom. Kontinuirano su se mijenjali i nastaviti će da se mijenjaju daleko u budućnosti. Samo razumijevanjem temeljnih problema koji pogone ove promjene ćemo moći bolje spekulisati o budućnosti industrije održavanja.

Članak ‘’The Evolution of Industrial Maintenance’’ preveden je sa portala Advanced Technology Services.