Obučeni zavarivač može pogledati otisak, pregledati postupak zavarivanja, stegnuti dio na mjesto i započeti zavarivanje. Nije tako s robotom, barem ne tradicionalnim.

Historijski gledano, kombinacija ljudi, hardvera i softvera naučila je robota šta treba uraditi, obično s operaterom koji koristi upravljač. Sve to smanjuje produktivno vrijeme robota. Upravljanje bi se moglo odvijati kinetički, s operaterom koji pomiče ruku robota duž određenog puta. To bi se čak moglo postići kroz pojednostavljena programska okruženja koja se razmnožavaju među ćelijama kobot zavarivanja.

Druga opcija uključuje offline programiranje i simulaciju. Ovo često dolazi u kompletu s digitalnim prikazima robota, učvršćenja, samog dijela, čak i pomoćnih komponenti oko ćelije, sve to radi sprječavanja nesreće i provjere procesa.

Sve to svodi direktan rad (u najgorem slučaju) na malo programiranja. Bez obzira na to, neko treba razviti uređaj i pokrenuti offline program. Ljudi i softver i dalje moraju upravljati robotom, bilo da je to offline, u kancelariji ili u proizvodnji. To zahtijeva vrijeme i resurse za programiranje. Robot ne može jednostavno “pogledati” dio i započeti zavarivanje – ograničenje koje je spriječilo robotiku da prožima “dugi rep” velike mješavine, male količine, neserijske proizvodnje.

To bi se moglo promijeniti. Napredak u viziji, softveru i mašinskom učenju grade temelje za novu vrstu proizvodnog robota – onog s mozgom.

Gledaj, onda uradi

U sektoru proizvodnje metala pojavile su se neke tehnologije koje robotima mogu pomoći da vide, a zatim i urade. Omnirobotic, sa sjedištem u blizini Montreala, implementirao je samoučeće robote i kobote za premazivanje prahom i slične primjene. U Švedskoj je OpiFlex razvio fleksibilne mobilne robote koji se mogu osposobiti da “vide” određeni posao na određenoj mašini – bilo da se radi o kočnici za presovanje, savijaču ploča, obradnom centru, presi za štancanje ili bilo čemu drugom – i znaju šta uraditi sljedeće.

Specifični pristupi se razlikuju, ali općenito se takvoj automatizaciji daje svojevrsna “robotska obuka” koja upravlja načinom na koji robot komunicira sa stvarnošću. Dakle, kada robot “vidi” dio koji visi na liniji praškastog premaza na takav način, orijentaciju i brzinu, zna se kretati i prskati na određeni način.

Nekoliko je kompanija ušlo u pronalaženje sličnih rješenja za robotsko zavarivanje, a posljednjih godina nekoliko je organizacija iznijelo svoje tehnologije na tržište. Sudeći po njihovom početnom uspjehu, krajolik robotskog zavarivanja mogao bi izgledati puno drugačije u predstojećim godinama.

Ubrzano učenje

Andy i Alex Lonsberry odrasli su u prodavnici motocikala po mjeri. Braća su u ranoj mladosti naučila zavarivati, ali umjesto na porodičnom poslu, završili su na akademiji. Domoroci iz Ohia doktorirali su na Univerzitetu Case – Western Reserve. Alex se fokusirao na kompjutersku neuronauku, a Andy na mašinsko učenje za dvonožne hodajuće robote.

“Fokusirali smo se na to da sistemi uče kao ljudi”, rekao je Andy, dodajući da je njihov rad doveo do toga da su pokrenuli konsultantsku kompaniju. “Cijela svrha te kompanije bila je otići i pronaći bolnu tačku na tržištu.”

Na kraju su se susreli s nekoliko inženjerskih menadžera kod proizvođača prigušivača kako bi razgovarali o problemu koji nije imao nikakve veze sa zavarivanjem. Kako se Andy prisjetio: “Usred sastanka, predsjednik kompanije je ušao u salu i rekao: ‘Razgovarajmo o zavarivanju.’ Rekao je da imaju nekoliko zavarivača, te da su svi u godinama. Borili su se s regrutacijom novih, a zbog toga nisu mogli proširiti kompaniju.”

“Bili su proizvođač velikog asortimana sa malim količinama, sa oko 3000 šifara, a pokretali su serije od 5 i 10. Razmatrali su više opcija, uključujući preseljenje kompanije. Ali oni su bili kompanija osnovana u Americi. Nisu željeli izgubiti prepoznatljivost marke i brinuli su se za gubitak kvaliteta.” Osim toga, kompanija nije željela zadržati milione dolara u zalihama. “Oni htjeli posao s novcem. Htjeli su preuzeti narudžbu, realizovati je i poslati.”

Proizvođač je isprobao robotsko zavarivanje, ali izrada prilagođenih učvršćenja za toliko varijacija dijelova nije bila praktična. Tolerancije dijelova također su bile problem, a budući da su dijelovi izrađeni od tankog nehrđajućeg čelika, parametri zavarivanja bili su kritični.

“Duga priča”, rekao je Andy, “oni jednostavno nikada to nisu uspjeli. Tako nam je kompanija došla s idejom. ‘Volimo ljude. Želimo ih još, ali čini se da ih ne možemo pronaći. Pokušavamo razviti ovu kompaniju. Postoji li način da uzmete ovu robotsku ruku i date joj oči i mozak?'”

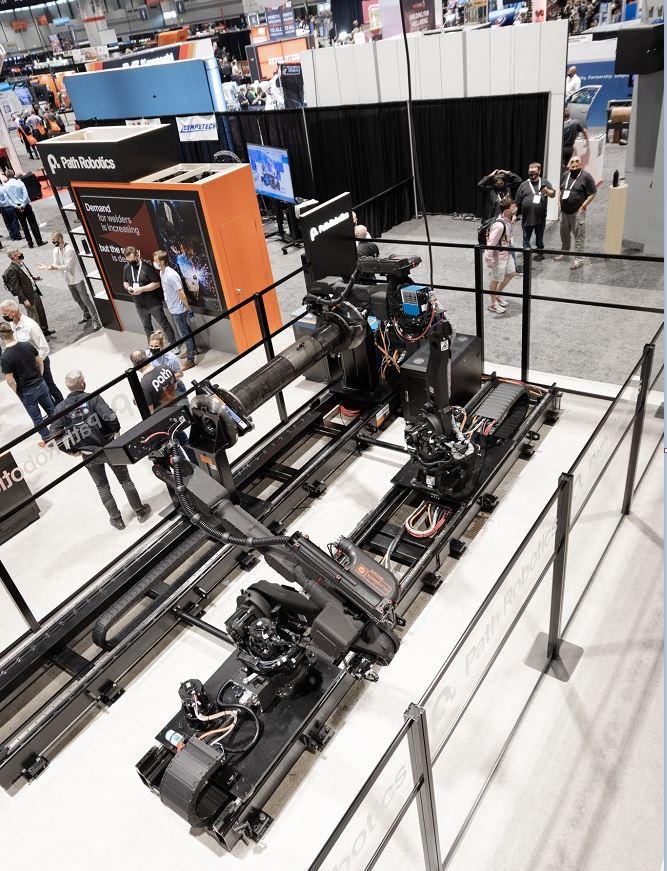

Nakon što su osmislili mnoge iteracije, Alex i Andy su to i učinili, a 2018. su osnovali Path Robotics iz Columbusa, Ohio. Kompanija svoje sisteme prodaje po modelu automatizacija kao usluga. Path zadržava vlasništvo nad opremom dok proizvođač Path-u plaća određenu mjesečnu naknadu, a sve zavisi od određenih garancija produktivnosti i kvaliteta.

Danas, operater Path ćelije, koristeći jednostavne preklopne stezaljke i druge gotove proizvode, može pričvrstiti dio bilo gdje i u bilo kojoj orijentaciji na stolu za zavarivanje. Tačna lokacija nije važna sve dok robot može fizički pristupiti zavarenom spoju.

Senzori sistema skeniraju područje, a zatim uspoređuju ono što vide s informacijama ugrađenim u CAD datoteku. CAD datoteka može sadržavati mnoštvo tačaka podataka o zavarivanju, uključujući one koje slijede upute navedene u specifikaciji postupka zavarivanja. U najmanju ruku, sistem će se prilagoditi dijelu čak i ako nije identičan modelu.

“Radi se o tome da mašine mogu procijeniti podatke koji su im vraćeni i omogućiti im da istražuju unutar svog okruženja, povezujući obrasce između onoga što je dobro i što je loše na temelju vlastitog istraživanja.”

Previše pojednostavljeno, njihovo istraživanje bavi se načinom na koji roboti i druga automatizacija “uče” bez potrebe za velikim skupom podataka. Tradicionalni pristupi u mašinskom učenju i umjetnoj inteligenciji s vremenom se poboljšavaju izvlačenjem iz ogromnih količina podataka. Čini se kako vaš pametni telefon svake godine postaje pametniji. Metode učenja koje koristi Path svakako mogu imati koristi od svih relevantnih podataka koje mogu dobiti, ali im to nije potrebno.

“To je zapravo jedini način da učinimo da radi u okruženju zavarivanja”, rekao je Andy. “Moramo biti u mogućnosti povećati vrijednost s malim skupovima podataka.”

Path koristi vlastitu viziju, senzorsku i softversku tehnologiju koja omogućava robotu da vidi i procijeni izazov zavarivanja koji se nalazi ispred njega. Senzori vraćaju podatke tokom zavarivanja i pregledavaju geometriju obratka neposredno ispred luka, kako bi se prilagodili varijabilnosti.

Path također koristi tehnologiju adaptivnog punjenja. “Vidimo proizvođače koji imaju različito uklapanje i pripremu zgloba, gdje se jaz korijena mijenja u veličini i obliku”, rekao je Andy. „Podešavamo parametre zavarivanja kako bismo mogli na odgovarajući način ispuniti prolaz da bismo postigli dobar zavar.

Path također koristi tehnologiju adaptivnog punjenja. “Vidimo proizvođače koji imaju različito uklapanje i pripremu zgloba, gdje se jaz korijena mijenja u veličini i obliku”, rekao je Andy. „Podešavamo parametre zavarivanja kako bismo mogli na odgovarajući način ispuniti prolaz da bismo postigli dobar zavar.

Andy je objasnio da takva prilagodba funkcioniše unutar ograničenja WPS-a, posebno kritičnog za rad na nivou koda u strukturnom zavarivanju. U mnogim slučajevima, WPS upravlja tehnikom (npr. vezne perle u odnosu na tkanje), kretanjem i drugim karakteristikama.

Stegni i kreni

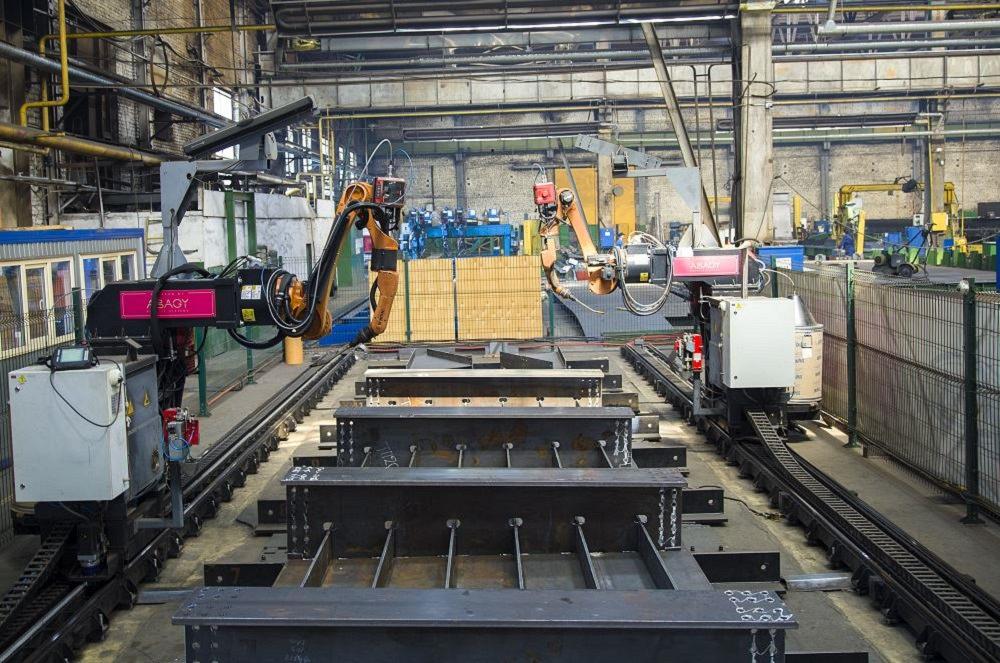

Alexander Domanitskiy, potpredsjednik strategije i poslovnog razvoja Abagy Robotic Systems-a sa sjedištem u Los Angelesu, pokazao je video tehničara koji steže radni komad u robotskoj ćeliji pomoću jednostavnih prekidača i graničnika, postavljajući dio na mjesto po slučajnom odabiru. Izašao je iz ćelije do radne stanice i pogledao 3D CAD model. Model je uključivao samo podatke o dijelovima i zavaru – bez modela stezaljki, graničnika ili bilo kakvog učvršćenja.

Robotska ćelija za elektrolučno zavarivanje plinom ima sistem vizije koji radi višestruko skeniranje, nakon čega se na ekranu računara pojavljuje crveni “oblak tačaka”. Sistem može uskladiti podatke o oblaku tačaka i 3D modelu, razumjeti po čemu se razlikuju i biti u stanju izvesti planiranje putanje za stvarni radni komad, a ne teoretski 3D model.

U tom trenutku, sistem se prilagođava za sve probleme s pristupom zavaru; u videu, tehničar prati sistem dok prilagođava putanju robota kako bi se prilagodio stezaljci. “Ranije je razvijena robotska ćelija za određeni dio, SKU ili možda porodicu proizvoda,” rekao je Domanitskiy, “za sve je bilo potrebno imati komplikovane alate. Sada prelazimo na drugačiji koncept koji uključuje analizu zapremine radne zone. Šta god stane u taj prostor, može se zavariti. Sve dok ga robot može fizički dohvatiti, može ga zavariti. Ne treba vam posebna oprema ili 3D modeli tih uređaja.”

S instalacijama i timovima za podršku u Europi i SAD-u (s kancelarijom izvan Houstona), Abagy-evi korijeni sežu do globalnog proizvođača sa sjedištem u Rusiji. “Osnivač je imao proizvodni pogon od oko 200 ljudi, pri čemu su svi obrađivali metal ili drvo, i bio je vrlo iznenađen kada je shvatio da kada trebate proizvesti jedan komad, stvarno ne postoji način da se koristi robot, “, rekao je Domanitskiy. “On se obavezao na rješavanje tog pitanja prije četiri i po godine. Naša prva komercijalna instalacija bila je u februaru 2020.

Abagy-ev pristup uključuje vlasnički softver koji se primjenjuje kombinacijom lokalne obrade i obrade u cloud-u. Cloud obavlja teške proračune i planiranje, dok lokalni softver upravlja robotskom ćelijom. “Ipak, možemo kreirati lokalno rješenje ako ga proizvođač zahtijeva,” rekao je Domanitskiy.

Softver radi s raznim postojećim sistemima vizije i robotike. “Prilično smo agnostički kada je u pitanju hardver”, rekao je Domanitskiy. “Radimo s glavnim robnim markama robota i raznim proizvođačima izvora energije za zavarivanje, uključujući one glavne. I radimo s raznim sistemima za vizualizaciju, zavisno od primjene.”

Dodao je da su sistemi kompanije raspoređeni na različitim veličinama dijelova, uključujući poslove koji uključuju velike strukturne grede i ploče, koristeći jednog ili više robota. Tehnologija radi s postavkama robota za više zavarivanja na nekoliko načina. Jedan od načina je postaviti dvije virtualne ćelije za zavarivanje sa robotom koji radi na određenim zadacima. Druga mogućnost uključuje postavljanje ćelije tako da dva robota mogu sarađivati.

“Dva robota mogu raditi jedan pored drugog, a mi možemo provjeriti veze između njih kako bismo napravili saradničku operaciju”, rekao je Domanitskiy. “Zamislite da jednom robotu ponestane žice. U tom slučaju možemo automatski preraspodijeliti neke od zadataka zavarivanja na drugog robota.”

Dodao je da softver može raditi s robotima koji se kreću u sprezi s portalima i pozicionerima. “U osnovi nemamo nikakvo ograničenje u broju osi koje možemo podržati. I koristimo digitalne blizance za planiranje putanje, za provjeru sudara i singulariteta. Kad god dopuštamo operateru da pritisne taster kako bi izvršio posao, već smo ga testirali s digitalnim blizancem.”

Kako je objasnio Domanitskiy, sistem također detektuje i vrši prilagodbe u stvarnom vremenu za skupljanje zavara. “Kada radimo zavarivanje, znamo tačno gdje bi trebao biti vrh žice… Kada imamo toplotu koja se distribuira duž puta, tada znamo da ćemo doživjeti neka izobličenja u smislu geometrije dijela. Dakle, kontinuirano korigujemo položaj vrha žice kako bismo prilagodili geometriju zavara.”

Autonomna budućnost?

Popularna je percepcija da su roboti svuda u proizvodnji. Ali svako ko radi u pogonima – posebno u proizvodnji metala – zna da to nije istina.

Proizvođači sarađuju s integratorima kako bi razvili robotsku automatizaciju oko specifičnih proizvoda s predvidljivom potražnjom. Većina posla, međutim, teče baš kao i uvijek, od rezanja preko savijanja do ručnog zavarivanja.

- industrija bi mogla pokazati početke postupne promjene, gdje autonomna automatizacija čini robotiku praktičnom ne samo za jednu porodicu proizvoda ili tok vrijednosti, već gotovo svugdje u fabrikama. Kada roboti imaju mozak, njihov potencijal raste.

Članak “When a welding robot has a brain”, autora Tim-a Heston-a, preveden je sa portal the fabricator.