Uz digitalnu transformaciju industrije, stvaraju se ogromne količine podataka koji nude obilje mogućnosti – ako se efikasno koriste. Pohranjivanje podataka sa senzora, čak i u ‘oblaku’, samo je prvi dio digitalizacije postrojenja, ako nemate proces i sistem kojim bi iskoristili te podatke za donošenje boljih odluka, smanjenje rizika – vi ste propustili veliku priliku. Podaci su vrijedna imovina i da biste iskoristili puni potencijal vašeg postrojenja, podaci o mašinama i postrojenjima ne mogu djelovati samo kao arhiva.

Šta je zapravo pametna fabrika?

‘Pametna fabrika’ je termin koji je popularan već nekoliko godina i koji se koristi za označavanje mnogih nezavisnih tehnologija i koncepata. U stvarnosti, pametna fabrika uključuje neke ili sve grupe procesa i tehnologija; kao što je integracija simulacije na nivou postrojenja i mašine u procese projektovanja i donošenja odluka, napredna robotika, fleksibilna automatizacija, standardi automatizacije, ugradnja virtuelne stvarnosti (VR) i proširene stvarnosti (AR) i upravljanje energijom.

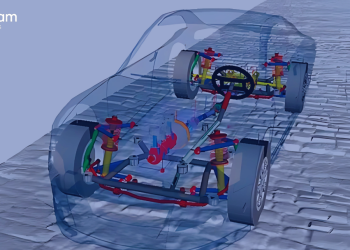

Jedan važan aspekt digitalizacije postrojenja je stvaranje digitalnog blizanca proizvodnog okruženja koji je povezan sa podacima o postrojenju na nivou mašine i na nivou cijele fabrike. Digitalni blizanac je virtualno okruženje za simulaciju koje replicira fabriku iz stvarnog svijeta. Ove simulacije pružaju osnovu za efikasniju postojeću proizvodnju i smanjenje zastoja kroz optimizaciju i projekcije urađene u okviru simulacije. Izvođenjem simuliranih digitalnih proba, vrijeme mašina i troškovi fizičke optimizacije proizvodne mašine mogu se znatno smanjiti. Osim toga, simulacija postojećih operacija pomaže da održavanje postane proaktivna aktivnost umjesto reaktivne. Koristeći prediktivnu analitiku i podatke o postrojenjima koja su u mogućnosti da zakažu vrijeme i dijelove te planiraju proaktivni ciklus održavanja prije nego što se linija pokvari značajno povećava efikasnost.

Digitalni blizanac također poboljšava proces dizajna prilikom pokretanja nove linije. Planiranjem kroz simulaciju, problemi koji se inače ne bi pojavili tek nakon instalacije mogu se otkriti i dizajnirati prije nego što se naruči jedna komponenta. Timovi za mehanizaciju, električnu energiju i automatizaciju mogu raditi paralelno kako bi umanjili rizik. Ovo može izazvati dodatne troškove unaprijed, u vremenu i kapitalu, ali uštede u nastavku proizašle iz sprječavanja ponovnog rada i neplaniranih zastoja su daleko veće od početnih troškova.

Kako pametna fabrika treba da koristi podatke?

Gotovo sve u proizvodnom okruženju može se poboljšati korištenjem i reagiranjem na trenutne i historijske podatke. Od trogodišnjeg planiranja na izvršnom nivou do svakodnevnog fokusa O&M tima koji održava pogon u pogonu, simulacija i integrisani sistemi koji filtriraju i reaguju na relevantne tokove podataka mogu biti ključni. Na primjer, tehnologije automatizacije su potrošači podataka u pametnoj fabrici. Integrisani sistemi podataka u pametnoj fabrici omogućavaju inženjerima automatizacije da imaju pogled na najvišem nivou, govoreći mašinama koje druge mašine da ‘slušaju’ i kreiraju najefikasnije procese. U poređenju sa inženjerima koji moraju da djeluju kao fizički posrednik, prenoseći podatke iz jednog procesa u drugi, inženjer automatizacije osnažen pametnom fabričkom tehnologijom je u stanju da prednjači.

Vještačka inteligencija (AI) i mašinsko učenje su tehnologije koje omogućavaju inženjerima i naučnicima da strukturiraju, analiziraju i procenjuju ogromnu količinu podataka koje bilježe. Postoje brojne aplikacije, uključujući pametne preporuke, generativni dizajn, detekciju anomalija i preventivno održavanje, koje optimiziraju način i tempo kojim su proizvodi dizajnirani i proizvedeni. Da bi se AI aplikacije industrijske klase koristile na pouzdan način te dodavale vrijednost, one moraju bez problema komunicirati sa softverom i automatizacijom, kao i odgovarajućom infrastrukturom podataka. AI je ključni dio izvođenja operativnih analiza u kojima AI prilagođava digitalne blizance komponenti na osnovu stvarnih senzorskih podataka, što rezultira da može razlikovati normalno starenje od izvanrednih događaja. To omogućava da se normalno starenje automatski uzme u obzir u analizama, čineći prognoze i preporuke još preciznijim.

Mogu li svoju fabriku učiniti “pametnom”?

Nijedna postojeća fabrika neće prijeći s osnovnog prikupljanja podataka ili automatizacije na potpuno integriranu ‘Pametnu tvornicu’ koja koristi mašinsko učenje i IIOT neprimjetno u jednom pokušaju. Menadžeri postrojenja treba da pogledaju gdje su bolne tačke u njihovim objektima. Gdje su problemi održavanja? Gdje dolazi do neočekivanog zastoja? Koje linije imaju problema s kvalitetom? Iz analize mogućnosti poboljšanja, mogu se odrediti aspekti digitalizacije kako bi se prvo riješile te bolne tačke. Počevši od onih procesa koji su najvažniji i najrelevantniji, omogućava vam da se izgradite u potpuno digitalno integrisanu fabriku.

Uvijek postoji mnogo ideja i pristupa digitalizaciji – usmjerite svoje napore na najkritičnije procese i napravite mapu puta za njihovo rješavanje. Radeći na digitalizaciji u fazama, postrojenja se moraju fokusirati na planiranje budućih integracija. Korištenje otvorenih tehnoloških ekosistema koji se mogu proširiti na modularni način osigurava da se sljedeći projekat besprijekorno integriše sa trenutnim, omogućavajući im da rade zajedno i podržavaju jedni druge. Podaci se moraju slobodno snimati i dijeliti u različitim sistemima. Obavezno uključite sve nivoe radne snage na početku procesa. Optimizacija putem digitalizacije na kraju dana se tiče ljudi, a ne tehnologija.

Stvaranje digitalnog blizanca postojećih sistema omogućava neke prednosti podataka i digitalizacije, čak i prije nadogradnje fizičkih sistema koji se međusobno povezuju. Simulacija postojećeg proizvodnog okruženja omogućava isprobavanje ideja za rješavanje problema ili poboljšanje rada mašine. Digitalni blizanac proizvodne mašine također služi kao šablon za poboljšanje ili proširenje proizvodnje kako se traže nove linije.

Sve u svemu, rad ka idealu pametne fabrike koja implementira simulaciju, međusobno povezane sisteme i mašinsko učenje je ključna za postrojenja koja moraju da ostanu konkurentna u ekonomiji koja se mijenja. Smart Factory sistemi i metodologije dizajna povećavaju efikasnost i produktivnost, a istovremeno smanjuju troškove, što je ključ za svaku lean operaciju.

Članak „Are You Running a Smart Factory or a Data Warehouse“ autora Bernd Raithel-a preveden je s Industy today.