“Mi konstantno ulažemo u te neke edukacije, to nešto, a nikako da vidimo nekog rezultata. Nikako da se nešto desi.”

Čuvši ove rečenice, nisam ostala iznenađena. Ipak, ovo je tipično razmišljanje jednog menadžera koji je godinama razvijao strategiju na onome: “Hajde da mi danas izvučemo šta možemo. Sutra ćemo razmišljati kako dalje.” Jer, složit ćete se, kamion čeka. I razumijem da je u vremenu velikih nestabilnosti i neizvjesnosti svaka sekunda dragocjena.

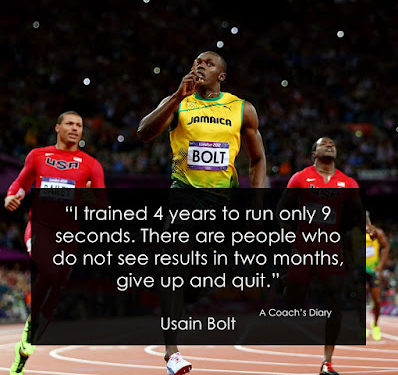

Ali, kako mi trošimo te sekunde? Da li se intenzivno spremamo da istrčimo svojih 9 sekundi kada dođe naše vrijeme, ili smo postali maratonci koji trče svoj počasni krug?

Dozvolit ćete mi da vam ispričam jednu priču. Narednih nekoliko redova je ono što sam i sama pronašla i pročitala u literaturi. Kako su to radili drugi? Kako je to uradila druga industrija? Je li moguće da se isto desi i u vašoj?

Pa long story, short, evo šta se desilo.

Zamislite fabriku od koje je i grupacija digla ruke. Zamislite fabriku u kojoj je sindikat radnika imao tako jak utjecaj, pozivajući u nerad, radije nego mijenjajući kulturu rada kako bi spasili fabriku. Totalna anarhija. Upravo u takvom stanju se nalazila fabrika General Motorsa u Kaliforniji. Na koncu fabrika se i zatvorila.

Sa druge strane, zbog nezadovoljavanja visokog stepena kvaliteta kojeg je Toyota postavila, američki proizvođači tog vremena su se borili sa tržištem. U isto vrijeme, Toyoti su prijetile visoke tarife na američkom tržištu kako je sve više i više osvajala isto. Stabilna vremena na svim frontovima? Ne bih rekla.

Kao odgovor na ovu cjelokupnu zamršenu situaciju je bila fabrika NUMMI (New United Motor Manufacturing Inc.), parnerstvo ostvareno između GM-a i Toyote na spomenutoj lokaciji fabrike 1984. godine. GM u tom periodu postavlja mnogo svojih ljudi na pozicije menadžera, nastojeći da usvajanje novih znanja svedu na minimum, dok je Toyota, sa cijelim svojim sistemom kontinuiranog unaprjeđenja bila zadužena za operativne procese. Zamislite samo tog spoja.

Narednih godina u istoj toj fabrici je uspostavljen kompletan sistem obuka i treninga, počevši od menadžera pa do radnika. Sve sa jednim ciljem – kreirati kulturu koja se neće zasnivati na svakodnevnom gašenju požara. Kreirati kulturu u kojoj radnici imaju pravo da budu uspješni svaki dan na svom poslu. Napraviti od radnika koji su dizali bunu radnike čiji je dio posla pronalaženje problema i kontinuirano poboljšanje. Jer Toyotini ljudi su znali da ako žele da ljudi budu uspješni, da detektuju probleme i da se poboljšaju, imaju obavezu da obezbijede sredstva za to. NUMMI je to osigurao.

Dakle, na prvom mjestu su edukacije u kojima će steći potrebne vještine, i potom dobiti priliku da iste implementiraju na svojim radnim mjestima. Dalje razvijamo sistem kojeg će stečena znanja i vještine oblikovati u stamenitu cjelinu.

Bilo je tu još mnogo detalja koji su i sa historijskog aspekta zanimljivi, ali poenta je da pred sobom imamo živi primjer NUMMI fabrike koji pokazuje kako je uvođenje novog proizvodnog sistema i strane kulture transformisalo jednu od najgorih GM fabrika u fabriku montažnih operacija svjetske klase. A ne zaboravite da je fabrika NUMMI u isto vrijeme djelovala u sindikalnom okruženju.

Nameću se pitanja. Na koji način su pristupili cijelom projektu? Na čemu je bio fokus u ovom vremenu transformacije? Šta su to radili drugačije od većine fabrika.

Pa prije svega:

- nisu preživljavali dan za danom,

- nisu očekivali od svojih radnika da dožive preporod poslije saslušane jedne edukacije,

- radnicima je obezbijeđeno da stečene vještine mogu implementirati,

- svaki dan su nastojali biti bolji od prethodnog i

- svaki dan su uvodili mala unaprjeđenja.

Do maja 2010. NUMMI je u prosjeku proizvodio 6000 vozila sedmično, odnosno skoro osam miliona automobila i kamiona od njenog otvaranja 1984. Putovanje je trajalo skoro 30 godina.

Nisu očekivali preporod preko noći. Deset godina su trenirali da bi došli do svog vrhunca. I kada su došli, nastavili su da treniraju kako bi bili bolji nego što su to bili jučer.