Ekspert u Lean proizvodnji sa višegodišnjim iskustvom u kompanijama kao što su Toyota, Bosch, Mc Kinsey & Company, univerzitetski profesor dr. Christoph Roser je imao priliku da učesnicima predstavi mogućnosti koje nudi Lean industrija 4.0, te se osvrne na probleme koje može izazvati ako se ne implementira pravilno.

Iako u svijetu postoji mnogo definicija Lean-a, za profesora Lean predstavlja kako kaže: “Poboljšanje, odnosno mogućnost da neki sistem učinimo boljim.“ Također, ako u jednačinu dodamo i aktuelnu temu Industrije 4.0, pretpostavljamo da pričamo o rješenjima koja će na industrijskoj sceni potaknuti revoluciju, kao što je to bio slučaj sa parnim mašinama, pokretnom trakom i automatizacijom. Dakle, industrija 4.0 nam donosi rješenja u kojim se nastoje povezati svi podaci koje prikupljamo direktno iz procesa, odnosno prema dr. Roseru „Industrija 4.0 je bazirana na povezivanju digitalnog i realnog svijeta.“. Lean kao metodologija i industrija 4.0 kao nova rješenja zajedno trebaju da unaprijede industrijske procese i rješe aktuelne probleme sa kojima se industrije današnjice suočavaju. Međutim, iako je pojam Industrije 4.0 predstavljen davne 2011. godine od strane njemačke kancelarke Angele Merkel, mnogi eksperti ovog područja ne mogu sa sigurnošću da tačno definišu koju vrstu revolucije donosi Industrija 4.0. Zbog toga se doktor Roser na svom izlaganju fokusirao na trendove Industrije 4.0, kao i koji su to problemi i mogućnosti koje ona sa sobom nosi.

Dr. Roser navodi da mu se često postavlja pitanje: „Koji su to glavni rizici koje donosi industrija 4.0 i da li se ona može u suštini lahko implementirati?“. Znači postavlja se pitanje šta se to može postići sa industrijom 4.0, a šta ne. Prije svega, za implementaciju Industrije 4.0 Lean predstavlja ključni koncept, jer se može dobro kombinovati sa trendovima i inovacijama Industrije 4.0.

Na prvom primjeru učesnici su imali priliku vidjeti video na kojem dron prenosi gotove volane unutar fabrike Audi proizvođača automobila. Na prvi pogled, pomislili biste da Audi koristi dronove za transport materijala sa jedne radne ćelije na drugu. Međutim, to nije slučaj. Svako ko se razumije u proizvodnju automobila zna da se u normalnim uslovima u jednom pogonu završi jedan automobil svake minute, što znači da bi bilo potrebno zaposliti minimalno 15 dronova samo za transport volana.

To dovodi do zaključka da bi u konačnici imali fabriku u kojoj je velika koncentracija dronova koji lete „zračnim“ prostorom fabrike. Pored toga tu se javljaju i drugi problemi poput održavanja, sigurnosti ljudi i slično. Ovo je jedan od primjera koji prikazuje naprednu tehnologiju, međutim time se ne doprinosi optimizaciji procesa unutar samog pogona. Takvih glamuroznih primjera primjene Industrije 4.0 imamo mnogo.

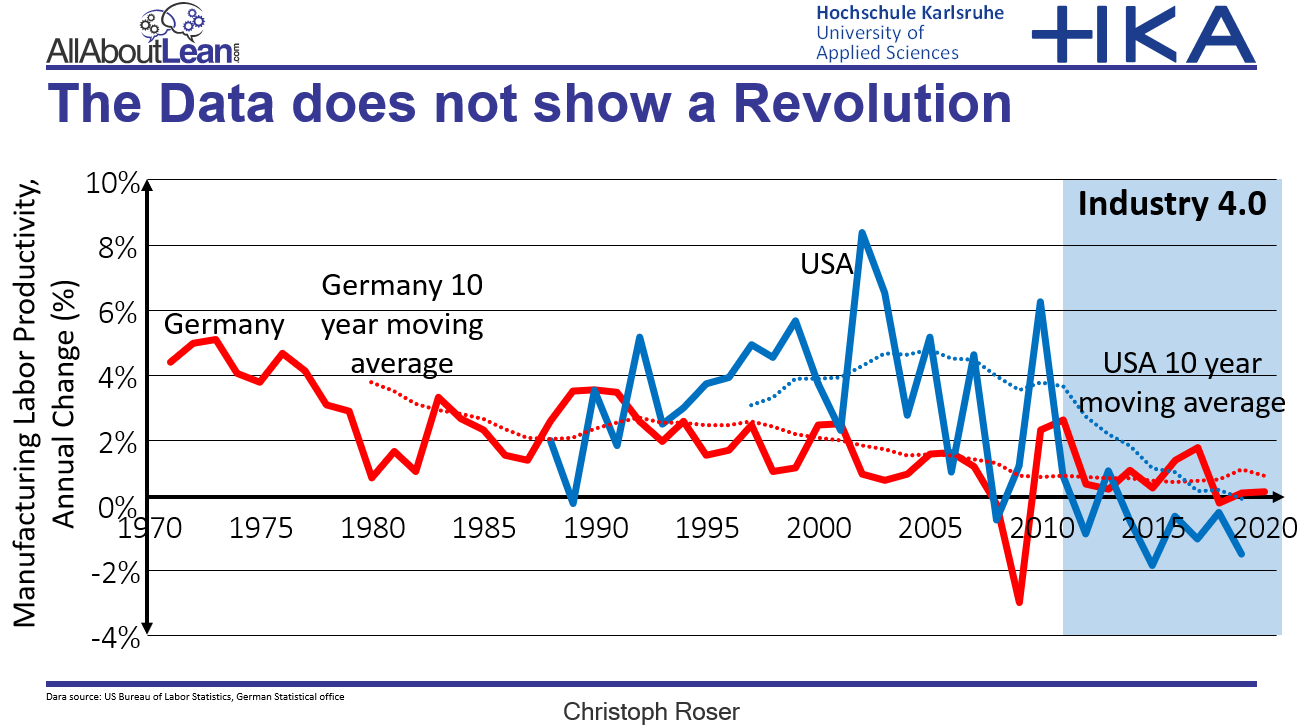

Doktor Roser je analizirao i podatke koji prikazuju godišnje promjene u produktivnosti proizvodnih procesa, i prema mišljenju dr. Rosera: „Podaci ne ukazuju da Industrijom 4.0 postižemo revoluciju kada je u pitanju produktivnost procesa. Šta više, ukazuju na to da je fokus usmjeren ka pogrešnim područjima gdje se težište prebacuje na kompjutere, zanemarujući pri tome Lean kontinuirana poboljšanja i ljudski faktor u radu.“

Međutim, Industrija 4.0 ima dobru podlogu za poboljšanja. Na drugom videu je prikazana uspješna primjena drona u IKEA-i, a koji se koriste za upravljanje zalihama. Zadatak drona je da skenira i provjeri da li se stanje zaliha u sistemu poklapa sa stvarnim stanjem u skladištu. Na taj način u svakom trenutku imaju ažurirano stvarno stanje zaliha, gdje je sav težak i zamoran posao umjesto da ga radi čovjek prebačen na dron, što se prema proračunu na kraju više i isplati.

Kao najveći izazov koji sa sobom nosi Industrija 4.0 jeste prikupljanje podataka, a ponajviše zbog njihove različite strukture. Npr. svaki proizvođač mašine ima svoju posebnu strukturu podataka koje je teško skupiti i analizirati. To za uzvrat daje velike baze podataka koje ne znamo konvertovati, analizirati i iskoristiti. Kompanija Bosch mnogo radi i ulaže u to da podatke učini konzistentnijim. Međutim, nameće se pitanje kako manje kompanije mogu da se izbore sa ovim problemom, jer one ne mogu da obezbijede isti budžet za ova pitanja kao što je to slučaj sa Bosch-om?

Kao jedan od primjera, dr. Roser navodi malu kompaniju iz Francuske koja proizvodi vijke za avione. Njihov cilj je bio da pomoću senzora za vibraciju prikupe podatke u jedan sistem, koji će biti na jednom mjestu i u istom formatu. Senzor se postavlja na kućište mašina i potrebna su samo dva dobra komada da bi „naučio“ da ih broji. Pored toga, neke od mogućnosti koje pruža su: mjerenje vibracija mašine, brojanje komada, mjerenje OEE mašine, razdvajanje dobrih podataka od loših. Koristi se za masovnu proizvodnju, i prilagođava stare „glupe“ mašine Industriji 4.0.

Za drugi primjer je uzeta kompanija iz Njemačke koja je poznata po konstrukciji alata, između ostalog i alata za graviranje. Kupci ove kompanije imaju mogućnost kastomizirane narudžbe, međutim javlja se problem sa Lead Time-om, gdje ponekada treba i 3 dana da se isporuči narudžba. Problem su riješili tako što kupac naručuje i specificira alat online, čime eliminišu potrebu za ljudskom interakcijom (za većinu proizvoda). Potom narudžba ide na mašinu, gdje je prvi korak lasersko graviranje koda na komad. Sve sljedeće mašine u procesu samo skeniraju kod i na taj način biraju ispravan program, što znači da same znaju šta treba dalje da rade. Na osnovu toga je smanjen Lead Time sa tri dana na jednu smjenu, iako imaju veliku fluktuaciju narudžbi.

Ono što nam dr. Roser savjetuje jeste da pri biranju projekata kojim ćemo implementirati rješenja Industrije 4.0 budemo prije svega orjentisani na to da pokrećemo projekat kako bi riješili određeni problem, a ne da ih pokrećemo samo u svrhu da kažemo da imamo rješenje Industrije 4.0. Jako je bitno imati manja područja fokusa tokom projekta, te često raditi follow up akcije tokom implementacije. Pored toga, ne trebamo da težimo ka tome da ulazimo na velika vrata tržišta sa našim rješenjima, već da prije svega postavljamo dobar Bussines case koji će zaobići tržišta na kojima je teško uspjeti. I ono najbitnije ako smo zagovornici Lean-a, konstantno se vraćati na PDCA (Plan, Do, Check, Act) metodologiju, jer se Lean i Industrija 4.0 dobro kombinuju, i ova metodologija se apsolutno može primjeniti kod implementacije rješenja Industrije 4.0.

Na osnovu dosadašnjeg profesionalnog iskustva dr. Roser poručuje: „Morate dobro da pazite šta birate za projekte, jer ne može sve da bude funkcionalno i služi svrsi. Mudro birajte svoje projekte.“