Tokom drugog dana PIT Adria Summit-a, regionalnog okupljanja proizvodnje, učesnici konferencije su imali priliku učestvovati na radionici koju je moderirao dr. Cristoph Roser, stručnjak za Lean proizvodnju.

Tema radionice je bila Pull proizvodnja zajedno sa dominantnim konceptima primjene Pull proizvodnje. Pored toga, doktor Roser se posebno osvrnuo i na popularnu temu Kanban sistema.

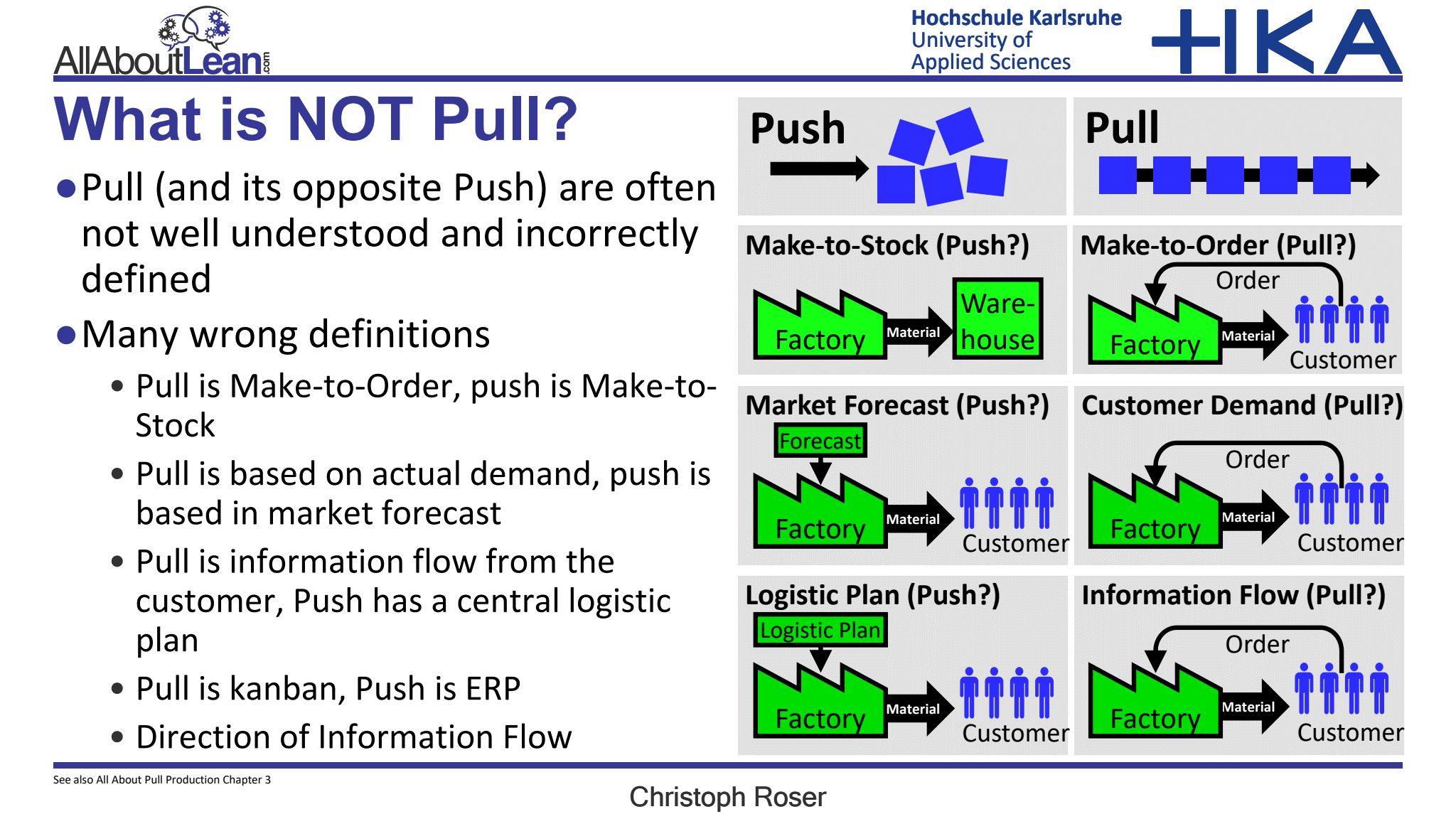

Mnogi definišu Pull proizvodnju kao onu koja je suportna od Push proizvodnje, što često djeluje konfuzno i ne definiše Pull proizvodnju na pravi način. “Pull zaista ima jasnu definiciju koja objašnjava kako se on može i primjeniti” objašnjava doktor Roser. Prije svega, Pull zahtjeva da se zna koja je to gornja granica zaliha ili opterećenosti prihvatljiva. Drugo, Pull zahtijeva signal koji ukazuje na to da je određeni dio/komad napustio sistem i da on treba biti zamijenjen drugim dijelom kako bi održali postavljeni nivo zaliha ili opterećenja. Ako sistem ne ispunjava ova tri uslova, to više nije Pull nego Push sistem proizvodnje.

Prednosti Pull proizvodnje se prije svega ogledaju u tome što Pull kontroliše nivo zaliha, predstavlja automatski sistem koji održava optimalne količine, smanjuje i stabilizuje Lead Time, robusan je, i što je najbitnije odgovarajući je za skoro svaki proizvodni sistem.

Prema mišljenju dr. Rosera “Pull sistem je taj koji čini Toyotin sistem proizvodnje i Lean proizvodnju tako jakom i dobrom.”

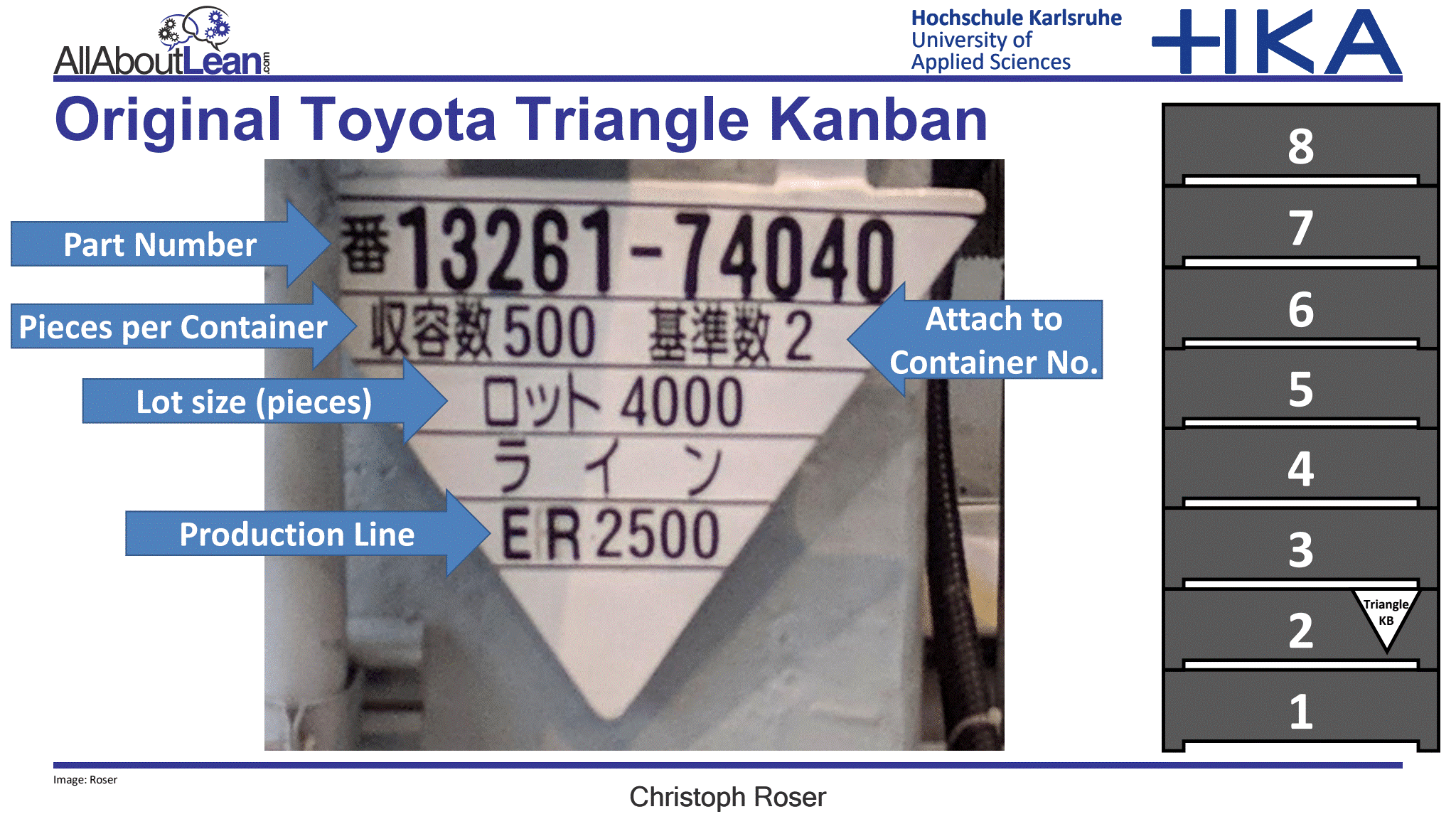

Kanban sistemi su najrasprostranjeniji načini implementacije Pull sistema, a prema definiciji Kanban predstavlja broj komada/proizvoda ili jednu vrstu komada/proizvoda. Kanban u suštini daje signal da određeni dio treba ponovo proizvoditi da bi se dostigao željeni nivo zaliha. Kanban sistemi su primjenjivi u pogonima koji su orjentisani ka proizvodnji na zalihe (Make to Stock), a najčešći oblici kanban sistema koje susrećemo u tako organizovanim proizvodnjama su: proizvodni kanbani, transportni kanban, two-bin kanban i triangle kanban.

Kanban nije moguće primjenjivati u sistemu Make to Order (proizvodnja prema narudžbi), i umjesto njega se u tako organizovanoj proizvodnji koristi CONWIP sistem (Contast Work In Process). Razlika u tome je što Kanban ima karticu samo za jedan tip proizvoda, dok CONWIP daje signal šta je potrebno nadomjestiti od dijelova da bi imali završen proizvod koji se može isporučiti.

CONWIP može da bude jako jednostavan sistem, npr. da se limitira broj poslova kroz broj slotova koje operater treba za proizvode. Takav jednostavan primjer dolazi iz automotiva, gdje na procesima finalne montaže ne može da bude više auta za montažu od broja slotova koji se nalaze u liniji za montažu.

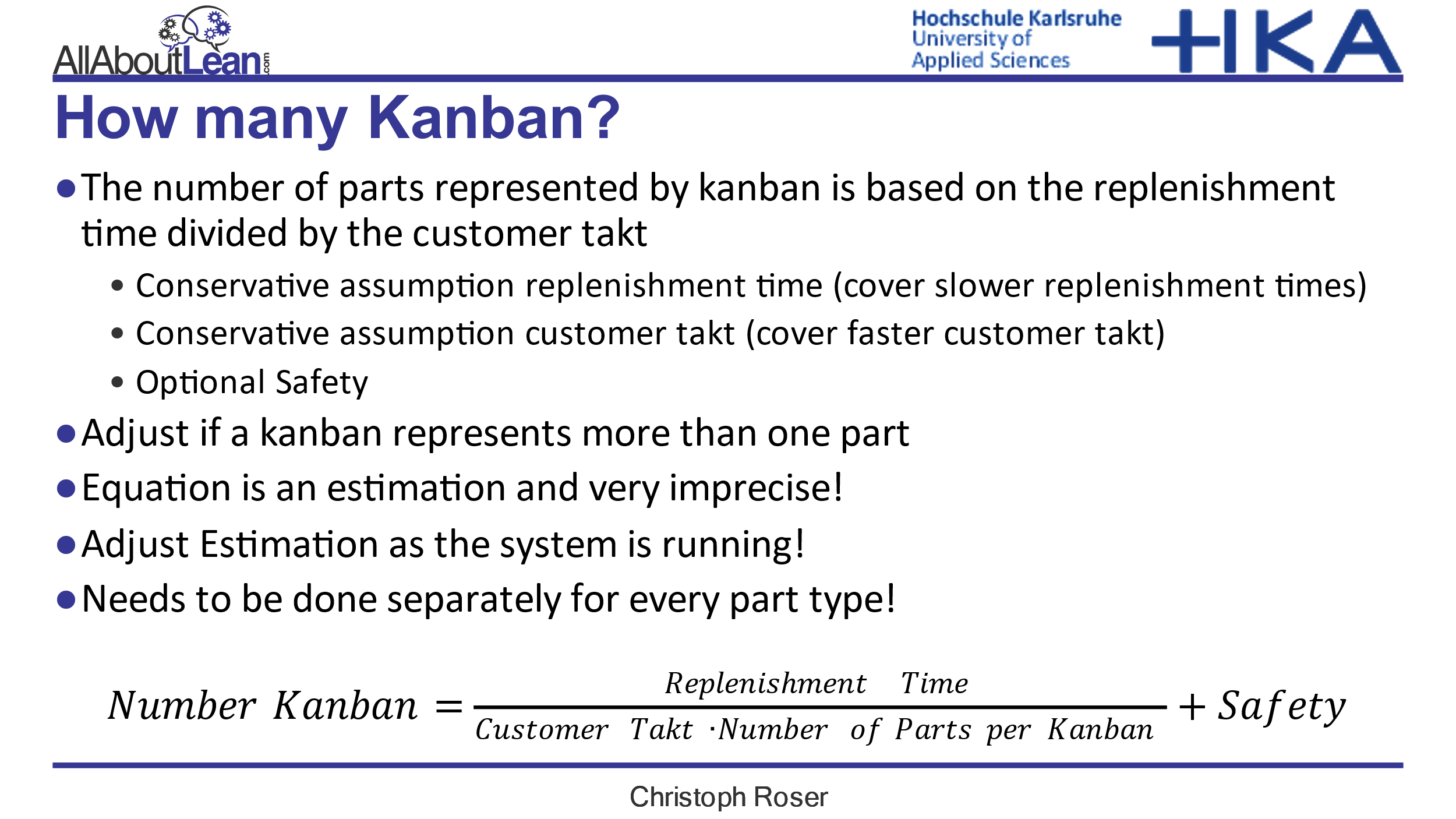

Iako postoji formula za proračun broja Kanban mijesta, doktor Roser je kroz interaktivnu radionicu učesnicima pokazao korak po korak kako računati broj Kanban mijesta, imajući u vidu sve realne situacije koje mogu da se dese u jednoj proizvodnji.

S obzirom da sama formula za proračun može da bude neprecizna zbog toga što često ne uzima sve faktore procesa u obzir, doktor Roser je pojasnio kroz radionicu kojih to pet ključnih faktora može utjecati na proračun Kanban mjesta, te kako ih kao takve možemo uobziriti u svojim kalkulacijama:

- Takt narudžbe kupaca

- Takt nadopune proizvedenih komada

- Fluktuacije unutar sistema za nadopunu Kanbana (kvarovi mašina, zastoji i sl.)

- Fluktuacije narudžbi kupaca

- Sigurnosna granica

Pull koncept proizvodnje još uvijek čeka svoju široku primjenu na našim prostorima, a zahvaljujući dr. Roseru učesnici radionice imaju nova stečena znanja na ovu temu koja mogu primjeniti u svojim proizvodnim pogonima.