Ući u proizvodni pogon neke kompanije laiku je nesvakidašnje iskustvo: sve je novo i nepoznato, veliko i otkrivajuće pa ste, kao učas prebačeni vremeplovom, već u djetinjstvu i svijet gledate prvi put: svi su dijelovi i djelići zasebni, a ipak povezani i međuovisni, dio većeg mehanizma.

. . .

Za naše čitatelje članovi redakcije portala PIT.ba posjetili su kompaniju Kristal – Vaš svijet stakla – i jedno prijepodne, ugodno, edukativno i nadahnjujuće, proveli u njezinim proizvodnim pogonima.

. . .

Dobrodošlicu su nam poželjeli Ana Jerković, direktorica komercijalnog sektora kompanije i Kristijan Žepačkić, voditelj proizvodnje.

Rast i razvoj kompanije dug je više od tri desetljeća, a sve je počelo u maloj staklarskoj radnji u kojoj su se daleke 1989. godine rađale velike ideje: postati lider u staklarstvu i nuditi kvalitet bez kompromisa.

Žepačkić je studij završio na Politehničkom fakultetu Univerziteta u Zenici. U Kristalu je radio kao radnik u proizvodnji čiji je trenutno voditelj. Mlad, ali iskusan, poznaje sve faze i detalje procesa. Proveo nas je kroz proizvodnu halu sačinjenu od dva odjela: odjel za laminiranje i odjel za kaljenje stakla

U prvoj komori u koju smo ušli vladaju posebni uvjeti: vlaga i toplota osjećaju se intenzivno. Radnici, uvijek njih dvoje, odjeveni u posebne bijele odore koje štite staklo od kontaminacije sitnim česticama prljavštine, trunjem, dlakom, obavljaju poluautomatiziran posao uz pomoć velikih mašina, robota.

„U ovoj komori izrađujemo laminirano ili sigurnosno staklo. Ono se, naime, sastoji od dva stakla ili više njih, između kojih je specijalna folija koja služi kao ljepilo, ali i omogućava sigurnost – ako dođe do razbijanja, staklo se ne rasipa“, objašnjava Žepačkić. Radnici prenose stakla na mašinu, jedno po jedno. Nakon pranja, robot ih automatski prenosi do radne površine gdje radnici uklanjaju višak folije s rubova stakla.

Svakako, ovo je samo jedna faza procesa. Vrijedni i obučeni radnici ništa ne prepuštaju slučaju stremeći besprijekornosti izrade. Zanimalo nas je, međutim, šta se desi u slučaju zastoja ili kvara.

„Naši djelatnici komuniciraju međusobno i ako uoče grešku, trenutno alarmiraju ostale kolege. Ako se desi zastoj na mašinama, ako zakaže neki senzor, nakratko obustavljamo proizvodnju. Po popravku, odmah se vraćamo u proces“, kaže Žepačkić.

Rast i razvoj kompanije dug je više od tri desetljeća, a sve je počelo u maloj staklarskoj radnji u kojoj su se daleke 1989. godine rađale velike ideje: postati lider u staklarstvu i nuditi kvalitet bez kompromisa

Balkoni i terase luksuznih objekata – vila, hotela, isl. – uglavnom su ograđeni ali i ukrašeni ovim staklom. Baš radi pojačane zaštite i sigurnosti ljudi, stavljaju se uvijek dva stakla. U slučaju jakog udara i razbijanja jednog stakla, drugo služi kao dodatna zaštita.

Žepačkić nastavlja: „Želimo čvrsta i sigurna stakla pa moramo biti sigurni da se folija zalijepila valjano. Koristimo snagu toplote i peći pa u jednoj fazi staklo prolazi kroz dvije komore u kojima se folija zagrijava i topi. U drugoj fazi valjak pritiska stakla kako bi se zalijepilo što bolje.“

Rad na staklu u ovom dijelu pogona završava, ali to ni približno nije kraj njegovog putovanja do kupca. S obzirom da se traži besprijekornost, potrebno je ukloniti fleke pa radnici stakla, jedno po jedno, prozirno pa obojeno, stavljaju u perilicu na detaljno pranje.

U jednoj osmosatnoj smjeni tokom koje se staklo izrađuje, pere, lijepi, boji, suši, moguće je izraditi preko sto kvadrata gotovog proizvoda

Pred kraj smjene, otprilike oko 13 sati sva stakla redaju se na kolica koja se uvoze u veliku bocu pod pritiskom, tzv. autoklav. „Ovaj proces traje četiri sata: stakla posložimo, podesimo temperaturu i tačno određen pritisak, a to ovisi o debljini stakla, 14 ili 17 mm. Temperatura će dostići najviše 200℃, folija se dodatno topi. Pritom, važno je da postignemo vakuum: ako nema vakuuma dok zagrijavamo staklo, folija se topi i nastaje prazan prostor, ostat će mjehurići zraka između stakala. Nakon ovoga, kad su stakla napola ohlađena, obaramo pritisak i proces smatramo okončanim“, strpljivo govori Žepačkić.

Primjećujemo kako je proizvodni prostor čist, nema ostataka, otpada, nereda. Objašnjava da je svaki odjel zadužen za čistoću pa svi ostavljaju uredno za sobom, ali i da dvije osobe svakodnevno prostor detaljno čiste.

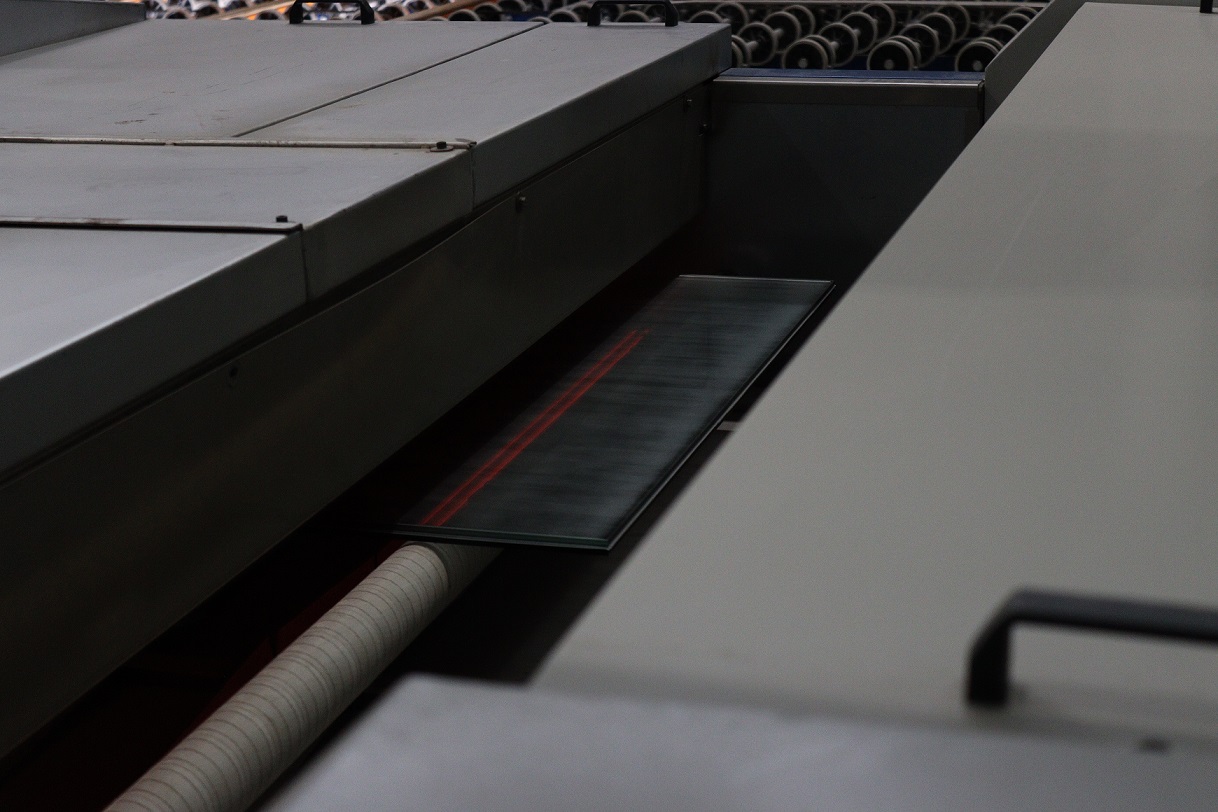

Kalionica je poseban odjel: tu glomazne masivne mašine bruje i tutnje pa vas u trenutku savlada poznati lijep osjećaj iščekivanja voza. Sve je u smirenoj užurbanosti, pod budnim okom i kontrolom.

Kaljeno staklo petput je jače od običnog stakla, trajno je, čvrsto i otporno.

„Valjak nanosi mikron-tanki sloj boje na staklo koje se suši u kalionici na 670℃. Ne zagrijava se samo površina, nego cijela struktura stakla dostiže istu temperaturu. Tako zagrijano staklo potom ide u komoru na hlađenje. Upuhivanjem hladnog zraka staklo očvršćuje“, govori Žepačkić, te dodaje kako je ovako tretirano staklo specifično prilikom loma: kaljeno se staklo, naime, prilikom loma rascvijeta što ga čini sigurnijim za ljude – krhotine nisu oštre pa ne može doći do većih povreda.

Nastojanje da se radni procesi usavrše, da se ljudima rad olakša, a proizvodnja teče pravolinijski ovdje nisu samo udžbeničke floskule. Primjetan je sinhroniziran rad, predanost poslu i usmjerenost, ali i, što nas je dojmilo, jednostavna ljudska susretljivost i razgovorljivost

Kako bi proizvodnja napredovala, širila se, promjene su nužne. Rukovodstvo je itekako toga svjesno pa, kako Žepačkić ističe, regrutiranje obavljaju iz svojih redova. Lagano je i ekonomično od posvećenog radnika u proizvodnji koji se ističe znanjem dobiti voditelja proizvodnje, naprimjer.

Na koncu, pozdravivši se s našim domaćinima, proizvodni pogon napustili smo bogatiji za uvid u zanimljivu svakodnevnicu jednog savremenog staklara. Ali i sve razmišljajući o postojanosti sna koji je od nečeg tako krhkog i lomljivog kao što je – staklo, upravo – izgradio čvrstu i pouzdanu tradiciju poslovanja, beskompromisnog Kristal poslovanja.

. . .

U galeriji pogledajte prizore iz proizvodnje koje je zabilježio naš fotograf.

. . .

Preporučujemo i PIT Adria Summit, najbolje iz proizvodnje, industrije i tehnologije Adria regije