Translated with permission from “ Why Are Job Shops Always Such a Chaotic Mess? Part 1” by Christoph Roser on AllAboutLean.com.

Job shops imaju jaku tendenciju da teže ka haosu. Čak i vrlo organizovane fabrike imaju problema sa očuvanjem reda u job shopsu. Tako je zbog naslijedne prirode shopova i ne postoji dobar način da se upravlja njima. Jedini dobar način da se poboljša job shop jeste da se pretvori u flow shop. Kasnije ću objasniti nešto više o ovome, ali prvo da objasnim zašto su job shops uvijek u neredu.

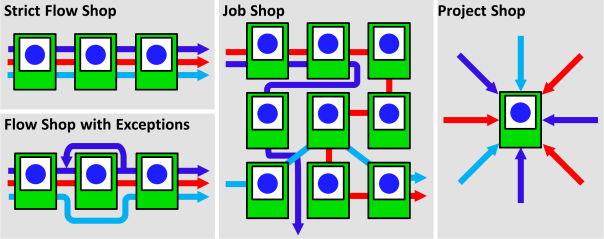

Flow shop, project shop, job shop

Postoje 3 glavne grupe toka materijala u proizvodnji. Prvo, postoji flow shop, gdje je tok materijala isti za sve proizvode (npr. svi proizvodi imaju isti slijed procesa). Drugo, postoji job shop, gdje je tok materijala različit za sve proizvode. I na kraju, postoji nešto što ja nazivam project shop, gdje svi tokovi materijala idu ka jednom procesu. Ovo nije toliko često, ali se može susresti, npr. u brodogradnji, gdje sve dolazi ka brodu na doku. Molim vas zapamtite da ovi tipovi tokova materijala imaju velika preklapanja. Postoji veliki broj flow shops gdje neki materijali imaju iznimike i veliki broj job shops gdje postoje male naznake flow-shop-like ponašanja.

Pisao sam ranije o flow shops, job shops i project shops, ali flow shops su inače mnogo, MNOGO lakše za planiranje i upravljanje. Dopustite mi da vam pokažem zašto su job shops tako veliki izvor haosa.

Nepravilan tok materijala stvara neuravnotežen inventar

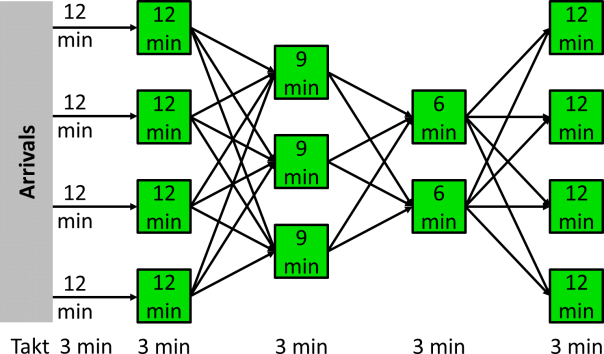

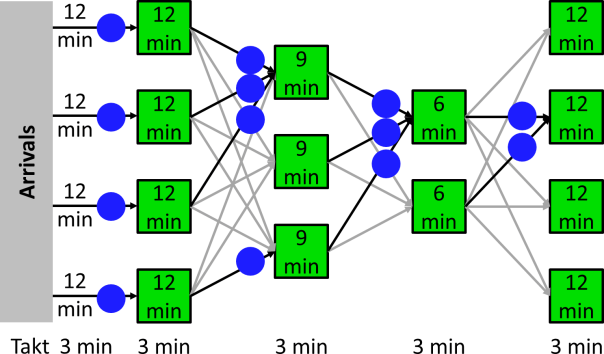

Jedan od najvećih tipičnih problema job shopa su nepravilni dolasci. Ispod je prikazan hibrid flow shopa i job shopa, kako bi objasnio poentu. Tok materijala ide od lijeva ka desno, ali materijal može biti procesuiran različitim mašinama na različitom koraku. Koristim ovaj hibrid više nego potpuni job shop kako bi lakše objasnio ove primjere, ali vjerujte mi – mnogo je gore u potpunom job shop-u.

Dalje, kako bi pojednostavili ovaj argument, pretpostaviti ćemo da su procesi lijepo uravnoteženi i da se svaki dio može procesuirati svakom dostupnom mašinom, i također ćemo pretpostaviti da ne postoje nikakve slučajnosti (Da, znam, to je apsurd. Ali to je privilegija profesora da daju nerealistične pretpostavke kako bi teorija radila.) U svakom slučaju, u prvoj koloni dio dolazi na svaki proces svakih 12 minuta, što znači da nam je takt pristizanja 3 minute. Prva kolona procesa može procesuirati dio svakih 12 minuta, što daje takt od 3 minute ova 4 procesa. Drugoj koloni procesa je potrebno 9 minuta po dijelu i procesu, što također daje takt od 3 minute. I na kraju poslijednoj koloni je potrebno 12 minuta po dijelu i procesu, što daje takt od .. 3 minute.

Dakle sve u svemu, procesi u ovom primjeru su fino uravnoteženi, gdje svaki dio ove 4 kolone procesa ima isti kapacitet. Ako bi ste proizvodili vodu, ona bi išla istom brzinom kroz sistem bez usporavanja.

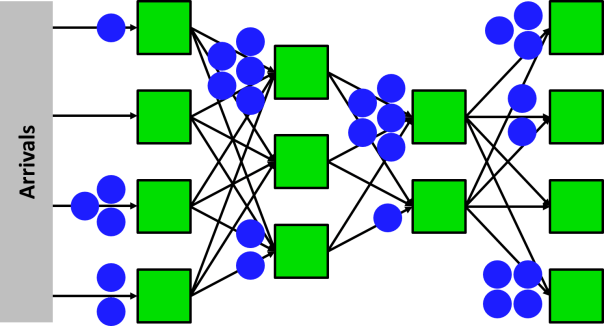

Na žalost, ne proizvodite neprekidna dobra poput vode, nego diskretna dobra poput dijelova. Zato ćete nekada imati dva dijela koja stižu u isto virjeme na isti proces, a nekada nijedan. Čak i sa najboljom raspodjelom, imat ćete više materijala na nekim mjestima i manje na drugima. Distribucija materijala je neujednačena.

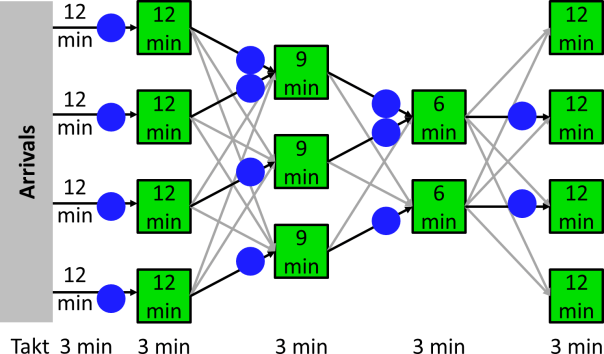

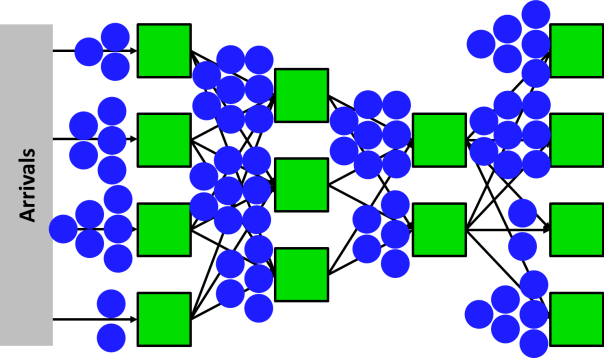

Primjer iznad također pretpostavlja da svaki dio može biti procesuiran svako mašinom. Ako bi imali ograničenje da neke dijelove mogu procesuirati samo određene mašine, „grupice“ materijala će brzo postati mnogo izraženije kao što je prikazano ispod:

I, zapamtite, ovo je perfektno uravnotežen sistem bez ikakve slučajnosti (npr. moj teoretski primjer). Ako dodate slučajne događaje (zastoje, kvarove, itd.) i napravite sistem neuravnoteženim (imate usko grlo koje može ovisti o proizvodnoj mješavini dijelova), ovo postaje još gore.

Cilj ovdje je da ovisnost o mješavini produkata koji dolaze, dolazak materijala na procese stalno varira. Jedan proces može imati veliki broj dijelova koji dolaze u isto vrijeme, dok drugi proces čeka. Ako stigne više dijelova nego što proces može podnijeti, materijal se krene nakupljati. Ako stigne manje nego što proces može podnijeit, grupica će se smanjiti i eventualno nestati, što stvara da proces bude u stanju nerada.

Neuravnotežen inventar stvara velike sigurnosne probleme

Imati grupice materijala u vašem toku vrijednosti nije dobro. Ali još gore za shopove je imati odsutne radnike. Radnik koji nije u mogućnosti da radi zbog nestašica materijala je gubitak. Da budem jasniji, on je gubitak čekanja koji čini 7 vrsta gubitaka (muda – po leanu).

Kako bi smanjili ili spriječili takvu vrstu gubitka materijala, inventar prije procesa se povećava. Ako je više inventara, šansa za čekanje se smanjuje… ali je cijena veći inventar.

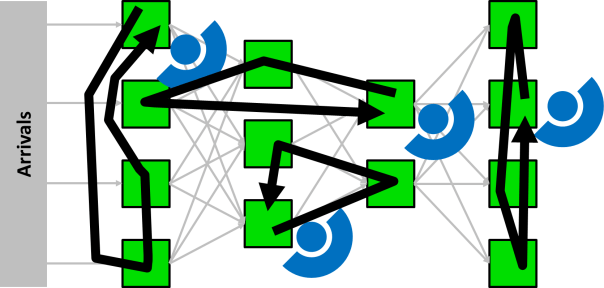

Neuravnotežen inventar stvara promjene osoblja

Neuravnoteženost u radnom okruženju mogu se u nekoj količini otkloniti po zalihama. Međutim, na kraju veće neuravnoteženosti zahtijevaju da neki procesi traju duže nego drugi dugoročno. To se obično vrši ponovnim raspoređivanjem radnika. Ako u procesu ponestaje dijelova, radnici su dodijeljeni procesima koji ima previše dijelova. U flow shopu radnici često rade duže vrijeme na istom mjestu, mijenjajući mjesto samo po unaprijed određenom rasporedu. U job shops ovakve promjene je mnogo teže predvidjeti. Obično je nemoguće imati preventivi plan rasporeda osoblja, već samo postoji reaktivna akcija. Ako procesu ponestane dijelova, provjerite gdje su radnici najpotrebniji (i najkvalificiraniji za rad) i dodijelite radnike tamo.

U svom idućem postu nastaviću pričati o nezgodama vezanim za job shopove… što vam nažalost ne pomaže puno, sem što razumijem vašu bol kada je u pitanju organizacija job shopova. Ali u postu poslije idućeg, razradit ću kako promijeniti job shop u flow shop. Sada, idite i izborite se sa stoglavom aždahom u obliku hidraže koja izgleda kao job shop i organizujte svoju industriju!