Na osnovu svog dosadašnjeg iskustva mogu reći da je TPM vrlo važan dio cjelokupne priče o Lean Managementu. TPM kao i mnoge druge metode daju sigurnost opstanku preduzeća na način da obezbjedjuje pouzdan rad mašina.

Ni u jednom preduzeću, malom srednjem ili velikom koje se bavi proizvodnjom i u svom radu koristi mašine zastoji nisu dobrodošli, i na svako preduzeće zastoj djeluje negativno. Stojite, 1 sat, 1 dan ili 10 dana. Posljedice mogu biti nesagledive.

Totalno produktivno održavanje (TPM) je program održavanja postrojenja i opreme s ciljem povećanja proizvodnje.

Održavanje dolazi u fokus kao nužan i vitalno važan dio posla i ne smatra se neprofitnom aktivnošću. Vrijeme za održavanje planirano je kao dio proizvodnog dana, a u nekim slučajevima i kao sastavni dio proizvodnog procesa. Cilj je svesti hitno i neplanirano održavanje na minimum, jer posljedice uslijed zastoja mogu biti nesagledive. Kašnjenje kupcima, loš kvalitet, negativno poslovanje su samo neke od posljedica kvarova na mašinama.

Historijski gledano porijeklo TPM-a može se pratiti od 1950. godine kada je u Japanu uvedeno preventivno održavanje.

Denso je prva tvrtka koja je 1960. uvela preventivno održavanje postrojenja. Preventivno održavanje je koncept u kojem su operateri proizvodili robu pomoću strojeva, a grupa za održavanje bila je posvećena radu na održavanju tih strojeva. Ovo održavanje je postalo problem jer je bilo potrebno više osoblja za održavanje. Stoga je uprava odlučila da rutinsko održavanje opreme obavljaju operateri (autonomno održavanje). Grupa za održavanje preuzela je samo neophodne radove na održavanju.

Osoblje za održavanje radilo je na modifikaciji opreme radi poboljšanja pouzdanosti. Modifikacije su napravljene ili ugrađene u novu opremu što dovodi do prevencije održavanja. Stoga je preventivno održavanje, zajedno s prevencijom održavanja i poboljšanjem održivosti, urodilo Produktivnim održavanjem. Cilj produktivnog održavanja bio je maksimizirati učinkovitost postrojenja i opreme kako bi se postigli optimalni troškovi proizvodne opreme u životnom ciklusu.

U firmi Denso su svi zaposlenici sudjelovali u implementaciji Produktivnog održavanja.

Na temelju toga Denso je dobio nagradu za razvoj i implementaciju TPM-a od strane Japanskog instituta (JIPM). Tako je Denso iz Toyota grupe postala prva tvrtka koja je dobila TPM certifikat.

Glavne koristi TPM-a su:

– Povećana učinkovitost opreme;

– Razvijen sistem prediktivnog održavanja opreme;

– Uključenost svih odjela koji planiraju, dizajniraju, koriste ili održavaju opremu u implementaciju TPM-a;

– Aktivno uključeni svi zaposlenici od top menadžmenta do radnika na mašini;

– Promicanje TPM kroz motivaciono upravljanje.

Ukoliko oprema ne daje svoj 100 % potencijal, možemo reći da je to zbog neke fizicke pojave koja se može identifikovati i staviti pod kontrolu, smanjiti i po mogućnosti eliminisati.

Japanski institut JIPM je identificirao 6 kategorija gubitaka:

– Zastoji zbog kvara opreme

– Uspostavljanje proizvodnje i nepotrebna podešavanja

– Prazan hod i mali zastoji

– Rad pri smanjenoj brzini

– Gubici pri pokretanju proizvodnje

– Dorada i škart

Glavni uzroci ovih gubitaka su :

– Loše stanje opreme

– Ljudska reška / manjak motivacije

– Nedostatak razumijevanja o tome kako postići optimalne uslove

Ciljevi TPM-a bi bili sljedeći:

– Optimiranje postrojenja i mašina

– Poboljšanje produktivnosti

– Poboljšanje kvaliteta

Moglo bi se reći da je glavni cilj: NULA GREŠAKA, NULA KVAROVA I NULA NESREĆA.

TPM kao i mnoge druge metode se oslanja na 5S, kao jednog od ključnih alata Lean-a.

Jedino na čistom i organiziranom radnom mjestu je moguće uočiti probleme u ranoj fazi nastajanja. Tek kada imamo dobro implementiran 5S, moguće je početi primijenjivati načela TPM-a.

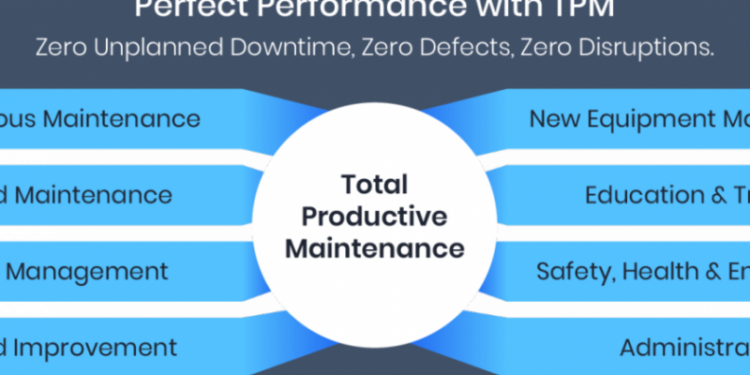

TPM se sastoji od 8 stubova koji imaju za cilj proaktivno održavanje.

Stub 1 : Autonomno održavanje

Rutinsko održavanje mašine (čišćenje, podmazivanje, ispitivanje, kontrola) radi operater. Na taj način operater osigurava da je oprema u dobroj funkciji, očišćena i podmazana. Na ovaj način se potencijalni problemi otkrivaju pravovremeno.

Stub 2: Planirano održavanje

Na osnovu učestalosti kvarova ovaj stub daje redovne zadatke održavanju i na taj način se smanjuju neplanirani zastoji. Održavanje i popravke se rade u trenucima kada proizvodnja ne radi. Planiranim održavanjem se smanjuju i zalihe rezervnih dijelova.

Stub 3: Održavanje kvalitete

Otkrivanje grešaka u procesu proizvodnje. Bit je pronaći uzrok problema i otkloniti. Koristiti tehniku rješavanja problema o kojoj je bilo riječi u jednom od prethodnih tekstova. Otklanjanjem uzroka problema smanjuje se broj grešaka, a samim tim i troškovi.

Stub 4: Usmjereno poboljšavanje

Prave se timovi ljudi koji rade preventivno kako bi postigli kontinuirana poboljšanja u održavanju opreme. Usmjereno poboljšavanje će biti jedna od narednih tema.

Stub 5: Preventivno upravljanje opremom

Ovaj stub koristi praktično znanje kod dizajna ili nabavke nove opreme. Održavanje je praktičnije zbog uključenosti personala tokom instalacije opreme

Stub 6: Edukacija

Redovni treninzi za zaposlenike u cilju postizanja ciljeva TPM-a. Treninzi za operatere zaposlene u održavanju, rukovodioce. Cilj edukacije je razvijanje vještina za rutinsko održavanje opreme i otkrivanje nadolazećih problema

Stub 7: Sigurnost, zdravlje i okoliš

Održavanje sigurnog i zdravog radnog okruženja. Eliminacija potencijalnih sigurnosnih i zdravstvenih rizika. Cilj je imati radno mjesto bez ozljeda.

Stub 8: TPM u administraciji

Proširiti dobiti TPM-a iznad razine proizvodne hale i otkloniti gubitke u administrativnom sektoru. Cilj je poboljšanje administrativnih poslova poput obrade radnih naloga, planiranja i dr.