Sve metode lean proizvodnje imaju zajednički cilj – smanjenje vremena protoka. Općenito govoreći, postoje tri faktora koja negativno utječu na vrijeme protoka: Muda, Muri i Mura, poznata kao 3M. Da bi se smanjilo vrijeme protoka, ova tri faktora moraju se eliminisati. Korištenje SMED metode za smanjenje vremena protoka pomoći će u postizanju toga. Za razumijevanje SMED metode, važno je prvo definirati nekoliko ključnih pojmova. Počnimo s vremenom setapa. Vrijeme setapa je vrijeme potrebno za rekonfiguraciju, promjenu, pripremu mašine za novu narudžbu. Drugim riječima, to je vremenski period od trenutka kada je proizveden posljednji dobar dio za staru narudžbu, do trenutka kada se proizvede prvi dobar dio za novu narudžbu. Dalje, veličina serije predstavlja količinu jedinica proizvedenih na određenoj mašini prije nego što se ista podesi za drugi proizvod. Smanjenje vremena setapa pomoću SMED – a: kratka historija

Standardno („ne – lean“) shvatanje vremena setapa je da se na njih ne može utjecati i da ih zbog toga treba smatrati fiksnim. Shodno tome, mora se proizvoditi u velikim serijama, kako bi se uštedjelo. Međutim, ovaj pristup ima jasne nedostatke, jer proizvodnja u velikim serijama često dovodi do:

- gubitaka izazvanih visokim nivoima zaliha,

- dugih vremena isporuke,

- opadanja kvaliteta,

- visokih ulaganja kapitala, te

- smanjenja dostupnosti korisnih proizvodnih područja.

Nijedan od ovih faktora ne doprinosi fleksibilnoj proizvodnoj liniji koja se može brzo prilagoditi promjenjivim zahtjevima tržišta.

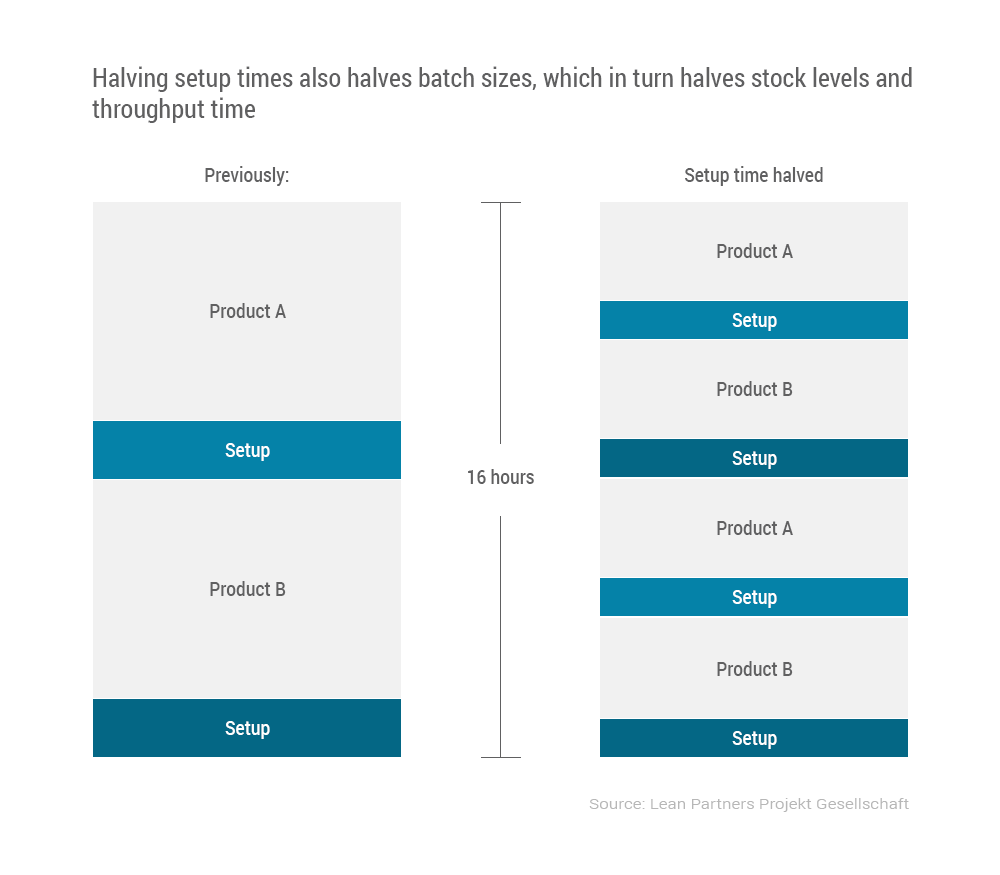

Sa gledišta lean proizvodnje i povećanja produktivnosti sa SMED – om, duga vremena setapa sprječavaju da se proizvodi u manjim serijama. Suprotno tome, ako se vremena setapa prepolove, a broj podešavanja udvostruči, veličina serije će se prepoloviti, što će zauzvrat prepoloviti nivo zaliha i produžiti vrijeme protoka. Međutim, ako se vrijeme setapa smanji, a broj podešavanja ne poveća, vrijeme protoka se neće smanjiti. Iako neke kompanije stečeno vrijeme koriste za proizvodnju još većih serija, to nije u skladu s idejom lean proizvodnje. Jedini način da se značajno povećaju brzina i fleksibilnost je usvojiti preporučeni pristup u nastavku teksta. Direktno poređenje obje metode jasno pokazuje prednosti SMED – a:

Šta SMED (single – minute exchange of dies) obuhvata?

Cilj ove metode je da vrijeme setapa bude ispod 10 minuta. Baš kao i druge lean metode, tako i SMED potječe iz Toyote, gdje je Shigeo Shingō, koji je također izumio princip sprječavanja pogrešaka Poka Yoke, imao za cilj smanjiti vrijeme setapa prese na ispod 10 minuta. Da bismo pogledali iz prave perspektive, važno je naglasiti da je vrijeme setapa u četrdesetim godinama prošlog stoljeća trajalo čak po dva do tri sata, dvije decenije poslije, od 15 minuta do sat vremena. Sedamdesetih godina, SMED metodom vrijeme setapa smanjeno je na samo tri minute! Dakle, šta zaključujemo?

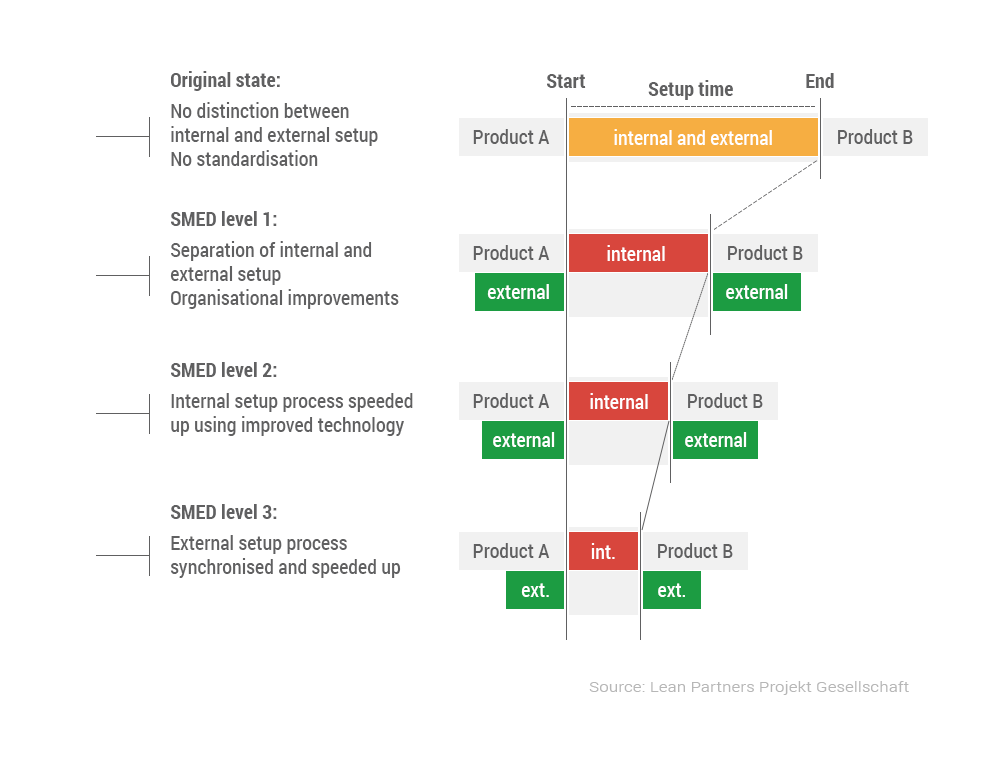

Kao i sve lean metode, tako se i SMED temelji na savršenom kombinovanju metodologije i/ili organizacije rada i tehnologije. Ako govorimo o metodologiji, važno je napraviti razliku između unutrašnjih i vanjskih podešavanja.

Unutrašnje podešavanje odvija se nakon zaustavljanja mašine ili procesa, što očito smanjuje produktivnost. Kod vanjskih podešavanja nema zastoja u radu mašine i/ili obavljanju procesa. Dok konvencionalni pristupi podešavanja ne razlikuju unutrašnje i vanjsko podešavanje, SMED se fokusira upravo na tu razliku.

Prednosti smanjenja vremena setapa pomoću SMED – a

Prije svega, SMED je pretvaranje unutrašnjih elemenata procesa podešavanja u vanjske. To nema negativan utjecaj na produktivnost, jer za vrijeme vanjskog podešavanja mašina i dalje radi. Nakon pretvaranja ovih elemenata, postupci unutrašnjeg i vanjskog podešavanja se postepeno smanjuju. Optimizacijom tehnologije (npr. uvođenjem fabričke opreme izrađene od komponenti optimiziranih za lean proizvodnju) radi skraćivanja unutrašnjeg postupka podešavanja, faktor koji najviše šteti stvaranju vrijednosti značajno se minimizira. Postupci vanjskog podešavanja odvijaju se paralelno i/ili su sinhronizovani. Standardizacija ovdje ima vitalnu ulogu, na primjer, u obliku kontrolnih listi za pripremu i praćenje procesa ili definisanja redoslijeda koraka rada. U konačnici, prednost smanjenja vremena setapa pomoću SMED – a je u tome što omogućava kompanijama da sistemski smanjuju vrijeme protoka.

Originalan članak možete pročitati na linku