Translated with permission from „An Alternative Structure for Total Productive Maintenance” by Christoph Roser on AllAboutLean.com.

Održavanje je dobro. Održavanje je korisno. Ali kao i svi ostali alati, pogrešna vrsta održavanja može uzrokovati više problema nego što ih može riješiti. Zbog toga bih u ovom članku želio ukazati na neke nedostatke totalnog proizvodnog održavanja (TPM). Nemojte me pogrešno shvatiti. TPM je koristan i ima svoje prednosti, ali ima i svoje nedostatke. Morate znati oboje da biste ga pravilno koristili.

Kratka kritika o strukturi stubova TPM-a

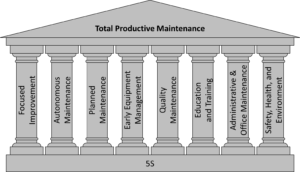

Potpuno proizvodno održavanje često se temelji na osam stubova, iako neki koriste sedam, a drugi devet, i nisu uvijek isti. Bez obzira na to, ovi stubovi sadrže mnogo dobrih ideja. Međutim, struktura ovih stubova pomalo je klimava. Većina stubova opisuje kako se vrši održavanje. Međutim, kod administrativnog i kancelarijskog održavanja se zaluta od “kako” do “gdje”. To bi otvorilo još jedan okvir tema, koji bi mogao sadržavati mnogo više područja poput logistike, usluga, zdravstva itd. Prema tome, za mene to izgleda pretjerano ili nepotpuno.

Potpuno proizvodno održavanje često se temelji na osam stubova, iako neki koriste sedam, a drugi devet, i nisu uvijek isti. Bez obzira na to, ovi stubovi sadrže mnogo dobrih ideja. Međutim, struktura ovih stubova pomalo je klimava. Većina stubova opisuje kako se vrši održavanje. Međutim, kod administrativnog i kancelarijskog održavanja se zaluta od “kako” do “gdje”. To bi otvorilo još jedan okvir tema, koji bi mogao sadržavati mnogo više područja poput logistike, usluga, zdravstva itd. Prema tome, za mene to izgleda pretjerano ili nepotpuno.

Također bih isključio 5S kao temelj, jer to za mene nije toliko krucialna metoda. (Korisna? Svakako! Ali materijal za temelj? Vjerojatno ne). Umjesto toga, stubovi usmjerenih poboljšanja (ili stalnih poboljšanja), edukacija i osposobljavanja te sigurnosti, zdravlja i okoliša puno su sveobuhvatniji i ja bih ih postavio kao temelj.

Također bih isključio 5S kao temelj, jer to za mene nije toliko krucialna metoda. (Korisna? Svakako! Ali materijal za temelj? Vjerojatno ne). Umjesto toga, stubovi usmjerenih poboljšanja (ili stalnih poboljšanja), edukacija i osposobljavanja te sigurnosti, zdravlja i okoliša puno su sveobuhvatniji i ja bih ih postavio kao temelj.

Nedostaje mi i tema o reaktivnom održavanju. Šta uraditi kada se mašina pokvari? Navodno bi trebao biti dio stuba planiranog održavanja, ali često se ne spominje, i obično se prešućuje. Pretpostavljam da je ideja da se s preventivnim održavanjem (ili planiranim održavanjem, kako se to naziva u stubovima) neće doći do kvarova. Međutim, vjerujem da je ovo zabluda. Preventivno održavanje može smanjiti vjerovatnoću kvarova, ali ne može eliminisati sve kvarove. Vjerovatno među najbolje održavanim mašinama na svijetu su komercijalni avioni, pa i pored toga svako toliko aviona padne zbog tehničkih problema. To se dešava iako se ulažu velike svote u njihovo održavanje. Međutim, u većini kompanija kvar na opremi ne rezultuje sa tristotinjak mrtvih, a – ovisno o vašoj kompaniji – možda je jeftinije imati povremeni kvar, umjesto uložiti ogromne svote u održavanje. Stoga, iako nastupa tek nakon kvara, reaktivno održavanje također treba biti važna tema u većini kompanija. Osim toga, čak i ako ne praktikujete ostale oblike održavanja, reaktivno održavanje je uobičajeni oblik održavanja.

Nedostaje mi i tema o reaktivnom održavanju. Šta uraditi kada se mašina pokvari? Navodno bi trebao biti dio stuba planiranog održavanja, ali često se ne spominje, i obično se prešućuje. Pretpostavljam da je ideja da se s preventivnim održavanjem (ili planiranim održavanjem, kako se to naziva u stubovima) neće doći do kvarova. Međutim, vjerujem da je ovo zabluda. Preventivno održavanje može smanjiti vjerovatnoću kvarova, ali ne može eliminisati sve kvarove. Vjerovatno među najbolje održavanim mašinama na svijetu su komercijalni avioni, pa i pored toga svako toliko aviona padne zbog tehničkih problema. To se dešava iako se ulažu velike svote u njihovo održavanje. Međutim, u većini kompanija kvar na opremi ne rezultuje sa tristotinjak mrtvih, a – ovisno o vašoj kompaniji – možda je jeftinije imati povremeni kvar, umjesto uložiti ogromne svote u održavanje. Stoga, iako nastupa tek nakon kvara, reaktivno održavanje također treba biti važna tema u većini kompanija. Osim toga, čak i ako ne praktikujete ostale oblike održavanja, reaktivno održavanje je uobičajeni oblik održavanja.

TPM sebe često vidi kao sveobuhvatnu temu u proizvodnji, a s gledišta TPM-a sve drugo je sekundarno u odnosu na TPM. Sličan primjer bio bi i Total Quality Management (TQM), koji sve ostalo često vidi kao sekundarno u odnosu na TQM. Kako sebe smatram Lean fanatikom, naravno da sve ostalo vidim kao sekundarno u odnosu na Lean. Pa … Pokušavam da ne, ali ponekad mi to promakne. Ovisno o vašem pogledu, TPM možete vidjeti kao (skup) alat (a) ili kao poseban alat. Ako TPM doživljavate samo kao jedan set alata, tada teme poput kontinuiranog poboljšanja (kaizen), edukacija (standardizacija), a možda i održavanja kvaliteta ne bi bile dio TPM-a, već dio većeg okvira alata.

Nemojte me pogrešno shvatiti. Sve su to važne teme. Samo pripazite da ne radite suvišne aktivnosti. Ako već imate dobar pristup kontinuiranom poboljšanju, nemojte praviti drugi samo za TPM, već stavite TPM kao dio svog cjelokupnog pristupa poboljšanju. Ako već imate jak program kvaliteta, nemojte uspostavljati drugi s TPM-om, već neka dio TPM-a za kvalitet bude dio vaših sveobuhvatnih poduhvata na kvalitetu. Sve zavisi od toga koja je tema “značajna” u vašoj kompaniji. Onaj ko je zadužen za kvalitet vidi kvalitet kao najvažniji aspekt kompanije. Onaj ko je zadužen za održavanje vidi održavanje kao najvažniji aspekt. Lean momak poput mene … očito je onaj koji je u pravu kada kaže da je Lean najvažnija tema na svijetu </sarkazam>. U svakom slučaju, nemojte zanemariti ove teme niti ih raditi suvišno.

Bolja verzija prikaza stubova?

Samo iz zabave napravio sam drugačiju kućicu za održavanje. Pomalo se temelji na potpunom proizvodnom održavanju, ali uz popriličnu rekonstrukciju. Sigurnost (ili stub za sigurnost, zdravlje i okolinu) ušla je u temelj. Slično tome, usmjereno poboljšanje preimenovano je u kontinuirano poboljšanje i također je premješteno u temelj. Edukacija i trening preimenovani su u standarde kao treći sloj u temeljima. Stub ranog održavanja preimenovan je u dizajn za održavanje, iako je to za mene manji stub. Stubovi održavanja kvaliteta i administrativnog održavanja potpuno su otpali, jer mislim da pripadaju drugim kućicama (npr. Kućica upravljanja potpunim kvalitetom). Na kraju sam dodao stub reaktivnog održavanja, koji nedostaje.

Samo iz zabave napravio sam drugačiju kućicu za održavanje. Pomalo se temelji na potpunom proizvodnom održavanju, ali uz popriličnu rekonstrukciju. Sigurnost (ili stub za sigurnost, zdravlje i okolinu) ušla je u temelj. Slično tome, usmjereno poboljšanje preimenovano je u kontinuirano poboljšanje i također je premješteno u temelj. Edukacija i trening preimenovani su u standarde kao treći sloj u temeljima. Stub ranog održavanja preimenovan je u dizajn za održavanje, iako je to za mene manji stub. Stubovi održavanja kvaliteta i administrativnog održavanja potpuno su otpali, jer mislim da pripadaju drugim kućicama (npr. Kućica upravljanja potpunim kvalitetom). Na kraju sam dodao stub reaktivnog održavanja, koji nedostaje.

Ovo nije inačica stubova potpunog proizvodnog održavanja, već nešto drugo. Također nisam veliki ljubitelj crtanja kućica, ali možda vam pomaže da vidite koje dijelove smatram više, a koje manje važnima. Ova kućica također nije savršena i na primjer ima preklapanja između preventivnog/reaktivnog održavanja i autonomnog održavanja. Ipak, više mi se sviđa od stare. Opet, napravio sam je samo iz zabave.

Upozorenje na održavanje općenito

Održavanje je obično vrlo korisno i potrebno. Ali kao i bilo koji alat, može se koristiti pogrešno. Ako se previše fokusirate na održavanje, postoji rizik od zanemarivanja drugih aspekata. Cjelokupan pogled na cijeli sistem daje bolje ukupne performanse, a održavanje je samo jedan od mnogih aspekata. U većini kompanijama veći rizik predstavlja zanemarivanje održavanja, nego pretjerivanje sa njim. Međutim, postoje i primjeri pretjerivanja u održavanju.

Održavanje je obično vrlo korisno i potrebno. Ali kao i bilo koji alat, može se koristiti pogrešno. Ako se previše fokusirate na održavanje, postoji rizik od zanemarivanja drugih aspekata. Cjelokupan pogled na cijeli sistem daje bolje ukupne performanse, a održavanje je samo jedan od mnogih aspekata. U većini kompanijama veći rizik predstavlja zanemarivanje održavanja, nego pretjerivanje sa njim. Međutim, postoje i primjeri pretjerivanja u održavanju.

Za primjer (nešto stariji primjer), detaljna analiza C. H. Waddingtona otkrila je da je samo preventivno održavanje stvorilo neplanirani zastoj u njihovim avionima tokom Drugog svjetskog rata (zbog toga je to ponekad poznato i kao efekt Waddingtona). Preventivno održavanje povećavalo je kvarove, umjesto da ih je smanjivalo, pri čemu su šanse za pojavljivanje zastoja bile najviše ubrzo nakon obavljenog održavanja.

Naknadne studije koje je izveo Ignizio podržale su to, a također su utvrdile da planirano održavanje može značajno povećati zastoje. Također je otkrio da intervali održavanja mogu biti prečesti, gdje se 30% preventivnog održavanja vršilo prečesto, što je povećalo troškove. Između 30% i 40% poduhvata vezanih za preventivno održavanje potrošeno je na mašinama koje su već na početku imale nekoliko kvarova, zbog čega akcije na održavanju nisu bile od koristi. Samo 13% akcija na održavanju zapravo je kreiralo vrijednost za kompaniju, dok je 19% bilo gubljenje resursa. Sveukupno je teško odrediti gdje izvršiti preventivno održavanje, kako to učiniti (puno negativnih efekata bilo je zbog neurednih standarda i vremenskog pritiska na uposlenike zadužene za održavanje), koliko često to raditi i tako dalje. Ipak, ako to ne obavite, može biti i gore. Ovim člankom završavamo seriju članaka o održavanju. Sada izađite, obavljajte održavanje, ali ne previše, niti premalo, i organizujte svoju industriju!

Naknadne studije koje je izveo Ignizio podržale su to, a također su utvrdile da planirano održavanje može značajno povećati zastoje. Također je otkrio da intervali održavanja mogu biti prečesti, gdje se 30% preventivnog održavanja vršilo prečesto, što je povećalo troškove. Između 30% i 40% poduhvata vezanih za preventivno održavanje potrošeno je na mašinama koje su već na početku imale nekoliko kvarova, zbog čega akcije na održavanju nisu bile od koristi. Samo 13% akcija na održavanju zapravo je kreiralo vrijednost za kompaniju, dok je 19% bilo gubljenje resursa. Sveukupno je teško odrediti gdje izvršiti preventivno održavanje, kako to učiniti (puno negativnih efekata bilo je zbog neurednih standarda i vremenskog pritiska na uposlenike zadužene za održavanje), koliko često to raditi i tako dalje. Ipak, ako to ne obavite, može biti i gore. Ovim člankom završavamo seriju članaka o održavanju. Sada izađite, obavljajte održavanje, ali ne previše, niti premalo, i organizujte svoju industriju!