Posljednjih nekoliko godina su uzdrmale proizvodnu industriju. Lanci snabdijevanja i izvori radne snage koji su do sada bili robusni su se srušili pred našim očima kako se korona virus širio. To nam je pokazalo da sistemi koje smo izgradili nisu ni izbliza pouzdani koliko smo mislili. Možda je to zbog globalnog odugovlačenja – previše kompanija nije ozbiljno shvatilo potencijalni globalni događaj, i nisu se uspjeli pripremiti za posljedice. Šta god da je u pitanju, živimo u svijetu gdje je fragilnost starog statusa quo jasno pokazana, i potreba za novim nivoom prilagodljivosti je očigledna. Ali kako?

Drishti je nedavno obavio anketiranje koje je pokazalo da 400 lidera u proizvodnom svijetu razmišlja o prilagodljivosti, sa 59% njih koji očekuju da će se industrija značajno promijeniti u narednih nekoliko godina.

Kako bi bili prilagodljivi i kako bi se pripremili na nesigurnost, većina ispitanika (62%) je izjavilo da namjeravaju investirati u novu tehnologiju kako bi se fokusirali na povećanu efikasnost i stabilizaciju. Pod investiranjem u tehnologiju, misle na investiranje u više automatizacije i poboljšanje fabričke infrastrukture.

Investiranje u automatizaciju zvuči logično dok ne razmotrite da se 73% ispitanika također složilo sa izjavom ‘’Što više radite ručno, više ste prilagodljivi’’.

Ovaj paradoks pokazuje nesklad u vezi toga kako riješiti problem: u jednu ruku, tvrdi se da je više automatizacije potrebno kako bi se pripremilo za nesigurnost, dok u drugu ruku, govori se da je ključ za povećanje prilagodljivosti, povećanje ručnog rada. Zaronimo malo u uzrok ove asimetrije.

Mit

Postoji mit u svijetu, čak i unutar proizvodnje, da su fabrike pune montažnih linija sa potpunom automatizacijom i robotima. Iako postoji porast u količini automatizacije u pogonima generalno, potpuno automatizirane ‘’lights-out’’ fabrike ne mogu biti dalje od istine. Zapravo, proizvodnja je industrija vrijedna 15 triliona dolara, što čini 13% ukupnog svjetskog GDP-a, sa 70% zadataka koje i dalje obavljaju ljudi.

Stoga, sudeći prema brojkama, ljudi su i dalje ključ za prilagodljivost. Može biti atraktivno pokušati i smanjiti broj ljudi, budući da su ljudi i uzrok 69% varijabilnosti na linijama, ali ljudska kognitivne i kreativne sposobnosti im dozvoljavaju da se brzo prilagode i usklade sa novim promjenama proizvoda, alata i procesa. Ljudi mogu obavljati precizne radnje i velike poslove sa vrlo malo kašnjenja između njih.

Upravo ova varijabilnost je ono što može učiniti da automatizacija izgleda kao atraktivno rješenje. Organizacije imaju stvarne brige u vezi ljudi, pogotovo od početka pandemije. Devetnaest posto ispitanika kaže da su imali poteškoća sa nalaženjem dovoljno ljudi da popune smjene, a 16% je imalo brige o znanju šta se dešava u radionici kada vođstvo ne može nužno biti fizički prisutno. Ove stvari samo dodaju problemu varijabilnosti – ali postoje efikasniji načini za nošenje s tim.

Klasični odgovor

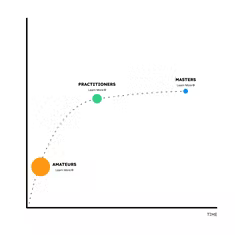

U pokušaju da se bori sa varijabilnošću i da se povećaju kvalitet i efikasnost, većina operacija bira da usvoji lean proizvodni sistem. Ovi sistemi su ugrađeni u operacije sa varijajućim rezultatima, u zavisnosti od nivoa lean zrelosti kojeg su postigli. To varira od najmanje zrelih (svjesnost i sporadične aktivnosti poboljšanja) do najzrelijih (izvrsno, potpuno funkcionalno, prepoznato kao najbolja praksa – rijetko postignuće).

Postoji kriva zrelosti koja pokazuje ‘’koliko je lean’’ organizacija. Primjer najvišeg nivoa zrelosti bi bila potpuna implementacija TPS-a (Toyota Production System), nivo 5 na skali 1-5 lean zrelosti. Potpuna implementacija znači da je sistem izvanredno dobro definisan, raspoređen širom cijele organizacije u svim vrijednosnim tokovima i prepoznat kao najbolja praksa. Početnik na krivoj (nivo 1-2 na skali od 1 do 5) se definiše kao neko ko ima opću svjesnost o lean praksama sa sporadičnim aktivnostima poboljšanja. Standardne definicije za lean zrelost za ispitanike dolaze iz LESAT-a (Lean Advancement Initiative’s Enterprise Self Assesment Tool), programa sa MIT-a.

Većina organizacija još nije dostigla punu zrelost zbog teške i intenzivne prirode usvajanja. Što je kompanija zrelija, teži da bude što efikasnija.

Nažalost, većina kompanija ima običaj da sebe plasira na višem nivou lean zrelosti od onog na kojem zaista jesu. Prema anketi, više od 38% svih ispitanika tvrdi da su na nivou 4 ili 5 krive lean zrelosti. Realnost je da ovaj postotak treba biti mnogo niži, kako tvrdi Jeffrey Liker, autor djela ‘’The Toyota Way.’’

Napuhana samoprocjena, bez obzira na razloge, može biti problematična – može dovesti do vjerovanja da su maksimizirali efikasnost i efektivnost ljudskih resursa koje imaju unutar svojih vrijednosnih tokova. Lideri počinju sumnjati da postoji efektivniji način da se iskoriste njihovi ljudi, i zbog toga počinje diskusija o automatizaciji, koja je suprotna logici prilagodljivosti.

U šta onda organizacije trebaju investirati svoj novac i vrijeme?

Organizacije se mogu fokusirati na lean i investirati u svoje ljude putem pomoćnih tehnologija koje se pridržavaju lean principa poput standardiziranog rada i kontinuiranog poboljšanja, i koje nadopunjuju ljudski trud, radije nego da ga zamijene.

Sa alatima poput umjetne inteligencije, machine learning-a i vizuelnih sistema, ljudi mogu dosegnuti nove nivoe produktivnosti.

Dok su ljudi nevjerovatno prilagodljivi i posjeduju veće vještine rješavanja problema i ručnu spretnost, manjkaju u svojoj kognitivnoj sposobnosti da prate podatke u stvarnom vremenu. Čak i u najboljim lean okruženjima, rješavanje problema je ciklus unutar organizacije – pojava, detekcija, reakcija i korekcija. Samo definisanje problema može oduzeti mnogo vremena – koliko dugo inženjer efikasnosti mora stajati na proizvodnoj liniji sa olovkom i štopericom prije nego nađe korijen problema? Vizuelni sistemi pogonjeni umjetnom inteligencijom mogu izvijestiti šta se dešava na svim stanicama istovremeno i obavijestiti čovjeka u roku nekoliko sekundi da li je sistem bio izvan prihvatljivih granica. Više vremena se može provesti na rješavanju problema, sa znanjem da tim rješava pravi problem.

Mogućnost obučavanja novog zaposlenika još brže, smanjenje otpada ili uočavanje problema u stvarnom vremenu je neprocjenjivo – sve će pokazati pravi ROI na kraju, ali će u konačnici dati više vremena liderima da se fokusiraju na rješavanje pravih problema. Implementacija alata pruža mentalni prostor i vrijeme ljudima kako bi radili ono u čemu su najbolji. Upotreba ovih alata za nadopunu solidnog lean proizvodnog sistema kreira najbolji scenarij i u prilagodljivosti i u efikasnosti.

Prilagodljivost je ključ

Poslovni lideri se većinom slažu da je prilagodljivost ključ za napredak biznisa uprkos nesigurnosti. Sada više nego ikad, možemo vidjeti koliko je svijet nepredvidiv. Također možemo vidjeti da su ljudi ključni za prilagodljivost i da su i dalje glavna pokretačka snaga proizvodnje. Podržavanje svojih ljudi tehnologijom, dok se implementiraju solidne lean metodologije može rezultirati u najboljem iz oba svijeta u pogledu prilagodljivosti i efikasnosti na benefit vašeg najvrijednijeg resursa – radnika.

Članak ‘’Automation Won’t Fix a False Sense of Lean Maturity’’, autora Prasad Akella-e, preveden je sa portala IndustryWeek.