Nastavak članka „Decoding the DNA of the Toyota Production System“ autora Steven Spear-a i H. Kent Bowen-a preveden je sa Harvard Business Review-a.

PRAVILO 3: KONSTRUKCIJA PROIZVODNIH LINIJA

Sve proizvodne linije u Toyoti, moraju biti organizirane na način da svaki proizvod i usluga imaju jedan, jednostavan i određen put. Taj put se ne treba mijenjati osim u slučajevima kada se proizvodna linija redizajnira. U principu, na taj način, neće se javiti petlje i grananja koja mogu zamrsiti tok u bilo kojem Toyotinom lancu nabavke. To je treće pravilo.

Da bi dobili konkretnu ideju šta to znači, vratimo se našem radniku koji postavlja sjedište. Ako mu je potrebno još plastičnih poklopaca za vijke, naručuje ih od određenog upravnika materijalom koji je odgovoran da mu obezbijedi poklopce za vijke. Taj dobavljač pravi zahtjev svom određenom dovavljaču u vanjskom skladištu fabrike, koji dalje, pravi zahtjev direktno dobavljaču poklopaca za vijke koji je zadužen da opslužuje fabriku. Na ovaj način, proizvodna linija povezuje svaku osobu koja doprinosi proizvodnji i isporuci proizvoda, od Toyotine fabrike, preko kompanija za livenje, čak do proizvođača plastičnih kuglica.

Poenta je u tome da, kada je proizvodna linija dizajnirana u skladu sa trećim pravilom, roba i usluge ne putuju do sljedeće slobodne osobe ili mašine, nego do sljedeće određene osobe ili mašine. Ako je iz nekog razloga ta mašina ili osoba zauzeta, Toyota će to vidjeti kao problem koji će možda zahtjevati da se ta proizvodna linija redizajnira.

Uslov da svaki proizvod prati jednostavan, predodređen put, ne znači da je svaki taj put posvećen samo jednom proizvodu. Upravo suprotno; svaka proizvodna linija u Toyota-inom pogonu prima više proizvoida nego što to konkurenti rade u ostalim kompanijama.

Treće pravilo se ne odnosi samo na proizvode, također se odnosi i na usluge, kao što su zahtjevi za pomoć. Na primjer, u slučaju da je našem radniku na postavljanju sjedišta potrebna pomoć, ona će doći od jednog, određenog dobavljača. I ukoliko taj dobavljač ne može da pruži potrebnu pomoć, onda će on tražiti određenu pomoć. U nekim Toyotinim pogonima, ovaj put pomoći je dug tri, četiri ili pet nivoa, povezujući radnika sa rukovodiocem pogona.

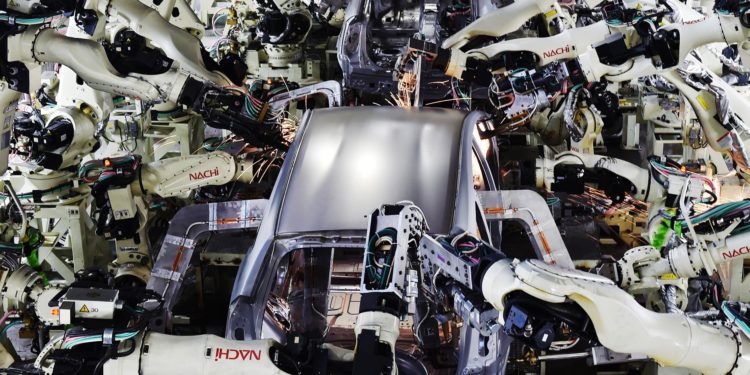

Treće pravilo radi suprotno od konvencionalih pravila o proizvodnim linijama i udruživanju resursa, čak suprotno i od toga kako ljudi misle da TPS radi. Smatra se, uglavnom, da proizvod nakon završetka jedne obrade treba dalje ići na sljedeću slobodnu mašinu ili čovjeka. Također, smatra se da pomoć treba doći od prve slobodne osobe a ne od određene osobe. U slučaju jednog dobavljača auto dijelova kojeg smo izučavali, većina dijelova se mogla označavati na više od jedne prese i zavarivati na više od jedne stanice za zavarivanje. Prije nego što je kompanija usvojila Toyotin proizvodni sistem, praksa je bila da svaki proizvod odlazi na sljedeću slobodnu presu ili zavarivača. Kada je pogon prešao na Toyotin proizvodni sistem, svaki dio je pratio svoj predodređeni put.

Sa zahtjevom da svaki put bude određen, pravilo osigurava da će se sa svakim korištenjem tog puta javiti eksperiment. Hipoteza koja je ugrađena u put, dizajnirana prema pravilu tri je da je svaki dobavljač koji je povezan sa putem neophodan, i da svaki dobavljač koji nije povezan sa putom nije potreban. Ako radnici koji dobavljaju auto dijelove odluče da preusmjere proizvodnju sa jedne na drugu mašinu, ili ako traže pomoć od nekoga ko nije određen za pružanje pomoći, zaključit će da nisu ispunili potražnju ili kapacitet koji je očekivan. I neće biti nejasnoća u tome koja presa ili stanica za zavarivanje će se koristiti. Ponovo, radnici će redizajnirati proizvodnu liniju. Pravilo tri, kao i pravila jedan i dva, omogućavaju Toyoti da vrši eksperimente i ostane fleksibilna i sposobna da pravovremeno odgovori na sve probleme.

PRAVILO 4: KAKO SE POBOLJŠATI?

Prepoznati probleme je tek prvi korak. Da bi ljudi dosljedno pravili efektivne promjene, moraju znati na koji način da prave promjene i ko je odgovoran za pravljenje tih promjena. Toyota jasno uči ljude kako da se poboljšaju, ne očekujući od njih da uče striktno iz vlastitog iskustva. Tu pravilo za poboljšanja dolazi do izražaja. Pravilo četiri propisuje da svako poboljšanje proizvodnih aktivnosti, veza između radnika i mašina, ili puteva mora biti napravljeno u skladu sa naučnim metodom, pod nadzorom učitelja, i na najmanjem mogućem organizacionom nivou. Pogledajmo zato, kako ljudi u Toyoti uče naučni metod.

Kako ljudi uče da se poboljšaju.

U 1986. godini, Aisin Seiki, kompanija iz Toyotine grupe, koja je napravila kompleksne proizvode kao što su pogonski sklopovi za auto industriju, kreirala je liniju za proizvodnju madraca da bi apsorbovala višak kapaciteta u jednom od pogona. Od 1986. godine, raspon tipova madraca je narastao od 200 do 850, količina se povećala sa 160 na 550 madraca dnevno, i produktivnost se uduplala. Ovdje je objašnjeno kako su to postigli.

Na jednoj od naših posjeta pogonima, posmatrali smo tim radnika koji su radili na madracima i koji su učeni da poboljšavaju svoje vještine rješavanja problema, redizajnirajući svoj rad. Inicijalno, radnici su bili odgovorni za vršenje standardizovanog rada; nisu bili odgovorni za rješavanje problema. Onda im je dodijeljen vođa koji ih je učio da bolje definišu probleme i da stvore i testiraju hipoteze – drugim riječima, učio ih je kako da koriste naučni metod da dizajniraju svoj rad u skladu sa prva tri pravila. Rezultati su bili impresivni. Jedan od uspjeha ovog tima, na primjer, je bio smanjenje površine na koju se lijepila rubna traka i na taj način smanjenje stope pogreške za 90%. Da bi se napravile izmjene, od ljudi se očekuje da iznesu jasnu logiku kada je riječ o hipotezi. Pogledajmo šta to može uključivati. Hajime Ohba, generalni menadžer Toyotinog centra za podršku nabavkama (eng. Toyota Supplier Support Center – u nastavku teksta TSSC), je posjećivao fabriku u kojoj je jedan od TSSC-ovih konsultanata vodio trening i aktivnosti za poboljšanje. Konsultant je pomagao radnicima i njihovim nadzorima da smanje vrijeme izrade jedne određene linije, i Ohba je bio tamo da ocijeni napredak grupe.

Članovi grupe su započeli svoju prezentaciju sa opisom koraka nastajanja proizvoda – opisivanjem svih problema koji su prepoznati kada su prvi put proučavali proces izrade od jednog dijela do drugog, i objašnjavajući specifične promjene koje su oni napravili kao odgovor na probleme koji su se javili. Zaključili su govoreći: „Kada smo počeli, vrijeme potrebno za izmjenu je bilo 15 minuta. Nadali smo se da ćemo ga smanjiti za dvije trećine – da postignemo izmjenu za 5 minuta – kako bi mogli smanjiti veličinu serije za dvije trećine. Usljed modifikacija koje smo napravili, postigli smo izmjenu u sedam minuta i 30 sekundi – smanjenje za jednu polovinu“.

Nakon prezentacije, Ohba je upitao zašto članovi grupe nisu uspjeli ostvariti svoj cilj i izmjenu za 5 minuta kao što su inicijalno zamislili. Oni su bili zatečeni. Oni su ipak, smanjili vrijeme za pola, ali je Ohbino pitanje sugerisalo na to da on vidi mogućnosti za još veće poboljšanje. Oni su objasnili da je problem u kompleksnosti mašina, tehničkim poteškoćama, i troškovima koji se javljaju pri nadogradnji mašina. Ohba je na ovo odgovorio sa još pitanja, svako od njih je bilo namijenjeno da konsultanta i radnike fabrike natjera da preispitaju svoje osnovne pretpostavke o tome šta može a šta ne može biti promijenjeno – pretpostavke koje su i vodile i ograničavale način na koji su rješavali probleme. Da li su sigurni da su 4 vijka neophodna? Da li se promjena mogla napraviti sa dva vijka? Jesu li sigurni da su svi koraci koje su uključili u promjenu bili potrebni? Da li su neki mogli biti kombinovani ili eliminisani? U ispitivanju zašto nisu postigli cilj od pet minuta, Ohba nije sugerisao da tim nije uspio. Umjesto toga, on je pokušao da ih navede da shvate da nisu u potpunosti ispitali sve mogućnosti poboljšanja jer nisu ispitali svoje pretpostavke dovoljno detaljno.

Postojao je, također, i drugi razlog zbog kojeg je Ohba bio uporan. On je pokušavao da pokaže članovima grupe da njihovo poboljšanje nije izvedeno kao autentičan eksperiment. Oni su ustanovili cilj od pet minuta na osnovu pretpostavke da su brže izmjene i manje serije bolje nego sporije izmjene i veće serije. Ali ovdje su pomiješali ciljeve sa predviđanjima baziranim na hipotezama. Cilj nije predviđanje toga što oni vjeruju da će ostvariti kroz određena poboljšanja koja su planirali preduzeti. Kao rezultat, oni nisu dizajnirali poduhvat poboljšanja kao eksperiment sa eksplicitnom, jasno definisanom, dokazivom hipotezom u formi „Ako uradimo određene promijene, možemo očekivati određene rezultate“. Iako su značajno smanjili vrijeme izmjena, oni nisu testirali hipotezu sadržanu u poduhvatu. Za Ohbu je bilo presudno da radnici i njihovi supervizori shvate da je način na koji su napravili promjene jednako važan kao i same promijene.

Ko pravi poboljšanja.

Pri uvođenju poboljšanja, radnici su u prvim redovima da izvedu poboljšanja na svojim poslovima, pri čemu njihovi menadžeri daju upute i pomoć kao učitelji. Ako je nešto pogrešno u načinu na koji su radnici povezani sa određenim dobavljačem, u neposrednoj blizini mjesta montaže, njih dvojica prave poboljšanja uz pomoć zajedničkog nadzora. Aisin tim kojeg smo spominjali ranije, na primjer, se sastoji od radnika na montažnoj traci i nadzora, koji je također i njihov instruktor. Kada se radi o promjenama većih razmjera, Toyota osigurava da su timovi za poboljšanje sačinjeni od judi na koje poboljšanja direktno utiču i ljudi zaduženih za nadgledanje uključenih promjena. Na ovaj način, proces ostaje isti čak i na najvišim nivoima. U Aisinovoj fabrici madraca smo otkrili da je rukovodioc pogona preuzeo odgovornost da vodi izmjenu sa tri proizvodne linije nazad na dvije (broj proizvodnih linija se podigao na tri kako bi ispratio povećanje tipova proizvoda).

Aisin Seiki proizvodi 850 vrsta madraca, koji se razlikuju po veličini, tvrdoći, tkanini, uzorku prošivanja, i obrubu. Kupci mogu naručiti bilo koji od ovih madraca na prodajnom mjestu, i oni će biti dostavljeni u njihove domove za tri dana, a Aisin održava inventar u proizvodnom pogonu koji je jednak potražnji za samo 1,5 dana. Da bi bili u mogućnosti da to rade, Aisin je napravio hiljade promjena u pojedinačnim radnim aktivnostima, u vezama koje povezuju kupce i dobavljače posrednih dobara i usluga, i cjelokupnoj proizvodnoj liniji. Ova tabela prikazuje koliko su dramatični rezultati tih promjena.

| 1986 | 1988 | 1992 | 1996 | 1997 | |

| Stilovi | 200 | 325 | 670 | 750 | 850 |

| Broj jedinica po danu | 160 | 230 | 360 | 530 | 550 |

| Broj jedinica po osobi | 8 | 11 | 13 | 20 | 26 |

| Index produktivnosti | 100 | 138 | 175 | 197 | 208 |

| Inventar završenih proizvoda | 30 | 2.5 | 1.8 | 1.5 | 1.5 |

| Broj montažnih linija | 2 | 2 | 3 | 3 | 2 |

Uključio se, ne samo jer je to bila velika promjena, nego je i imao operativnu odgovornost da nagleda tok rada od sporednih linija do linija finalne montaže. Na ovaj način, Toyota je osigurala da se rješavanje problema i učenje dešava na svakom nivou kompanije. Naravno, Toyota će dovesti eksperte kao vanjske saradnike da osigura kvalitet samog procesa.

Na duže staze, organizacione strukture kompanija koje prate TPS će se izmijeniti da bi se prilagodili prirodi i učestalosti problema sa kojima se susreću. Obzirom da se organizacione promjene obično rade na najnižem nivou, mogu biti teške za detekciju strancima. To je zato jer je priroda problema ta koja određuje ko će rješavati problem i na koji način će organizacija biti napravljena. Posljedica toga je da različite organizacione strukture koegzistiraju i funkcionišu čak i u samo jednom pogonu.

Razmotrimo Toyotin pogon za proizvodnju motora u Kamigu – Japan. Pogon ima dva odvojena odjeljenja, pri čemu u svakom od njih postoje po tri nezavisne proizvodne radionice. Kada smo ih posjetili u ljeto 1998. godine, radnici iz proizvodnje u prvom odjeljenju su odgovarali nadležnima radionica, i procesni inžinjeri su odgovarali direktno nadležnom odjeljenja. Međutim, u drugom odjeljenju, inižinjeri su podijeljeni u tri radionice i, kao i radnici, odgovarali različitim nadležnima za te radionice. Nijedna organizaciona struktura nije sama po sebi superiorna. Ipak, ljudi koje smo intervjuisali su objasnili da problemi u prvom odjeljenju su doveli do toga da se javljaju situacije u kojima je potrebno da inžinjeri uče jedan od drugog i da udruže inžinjerske resurse. Suprotno tome, problemi koji su se javili u drugom odjeljenju zahtjevali su da ljudi iz proizvodnje i inžinjeri sarađuju na nivou pojedinačnih radionica. Dakle, organizacione razlike su se javile kao odgovor na različite probleme koji su se javljali u ova dva odjeljenja.

Toyotina zamisao idealnog

Usađivanjem naučnog metoda na sve nivoe rada, Toyota osigurava da će ljudi iznijeti očekivanja

koja će testirati pri implementaciji promjena koje su isplanirali. Ali osim toga, otkrili smo da ljudi u

kompanijama koje prate TPS, dijele zajednički cilj. Oni imaju zajedničku sliku o tome kako bi izgledao idealni proizvodni sistem, i ta vizija koju dijele ih motiviše da prave poboljšanja i veća nego što su trenutno potrebna mjereći po potrebama kupaca. Ova ideja o idealnom je sveprisutna, i vjerujemo da je nužna za razumijevanje TPS-a.

Kada pričaju o idealnom, radnici u Toyoti ne misle na nešto apstraktno. Oni imaju konketnu definiciju u glavi, koja je dosljedna kroz čitavu kompaniju. Veoma specifično, za Toyotine radnike, rezultat idealne osobe, grupe ljudi ili mašine je:

- bez kvarova (ima performanse i obilježja koja kupac očekuje);

- može biti isporučena jedna po jedna (veličina jedne serije);

- može biti snadbjevena po upitu u verziji koja je zahtijevana;

- može biti isporučena momentalno

- može biti proizvedena bez gubitaka u vidu materijala, rada, energije, ili drugih resursa;

- može biti proizvedena u radnoj okolini koja je fizički, emocionalno i profesionalno sigurna za sve zaposlene.

Otkrili smo da su ljudi u pogonima koje koriste Toyotin Proizvodni Sistem prave promjene koje operacije vode ka ovom idealu. U jednoj kompaniji koja proizvodi elektomehaničke proizvode, na primjer, otkrili smo da su radnici smislili nekoliko dovitljivih načina za detektovanje grešaka koji generišu jednoznačan da-ili-ne signal koji pokazuje da li su izlazni proizvodi bez grešaka – kao što je određeno u idealu. Dok je u drugom pogonu, koji proizvodi dijelove ubrizgavanjem u kalupe, otkrili smo da su radnici smanjili vrijeme koje je potrebno za izmjenu velikih kalupa sa već kratkih pet minuta, na tri minute. Ovo je dovelo do toga da se ukupno vrijeme za svaki proizvod smanjilo za 40% dovodeći ga bliže idealnom ukupnom vremenu.

Kako se Toyota primiče idealu, može privremeno da usvoji jednu od dimenzija kao važniju od ostalih. Ponekad to može rezultirati praksom koja je suprotna od popularnog Toyotinog načina. Vidjeli smo slučajeve u kojima Toyota drži visok nivo zaliha ili proizvodi u serijama većim nego što posmatrači inače očekuju kada je riječ o just-in-time operacijama, kao što je to opisano u dijelu „Protumjere u Toyota proizvodnom sistemu“. Toyotin idealni oblik dijeli mnoge značajne stvari sa popularnom zamisli masovnog prilagođavanja – mogućnost da se stvori virtuelno beskonačan broj verzija proizvoda koliko je moguće efektivnijih uz najmanju moguću cijenu. U konačnoj analizi, Toyotin idealni pogon bi sigurno bio onaj u kojem je Toyotin korisnik može da se odveze na skladište istovara, pita za proizvod prilagođen korisniku, i dobije ga odmah po najmanjoj mogućoj cijeni i bez grešaka.

Ako Toyotin pogon, ili aktivnost radnika ne dosegne ovaj ideal, taj pobačaj je izvor kreativnih tenzija za buduće napore s ciljem poboljšanja.

Toyotina posvećenost učenju

Sve organizacije koje smo proučavali koje su vođene principima TPS dijele uvjerenje da su ljudi najbitnija poslovna imovina i da ulaganje u njihova znanja i vještine su neophodni da bi se gradila konkurentnost. Zbog toga u svim ovim organizacijama se očekuje od svih rukovodioca da su sposobni da obavljaju poslove svih radnika koje nadziru, te da nauče svoje radnike kako da rješavaju probleme u skladu sa naučnim metodom. Model vođstva se primjenjuje kako na nadzore na prvom nivou, tako i na one u samom vrhu organizacije. Na taj način, svako u Toyoti učestvuje u razvijanju ljudskih resursa. U suštini, postoji kaskadni put podučavanja, koji počinje sa rukovodiocem pogona, koji prenosi obuku na svakom zaposlenika.

Da bi se ojačao proces učenja i poboljšavanja, svaki pogon i veliko preduzeće koje je član Toyota Group-a zapošljava određen broj TPS konsultanata čija je primarna obaveza da pomognu starijim rukovodiocima da pokrenu svoje organizacije ka idealnom. Ovi „učenik-vođa-učitelji“ to rade prepoznavajući sve suptilnije i teže probleme, i podučavajući ljude kako da naučno rješavaju probleme.

Mnogi od ovih pojedinaca su prošli intenzivnu obuku u Toyotinom konsultivnom odjelu za upravljanje operacijama (Toyota's Operations Management Consulting Division, u daljem tekstu OMCD). OMCD je uspostavljen u Japanu kao izdanak truda Taiichi Ohnoa, jednog od originalnih arhitekti TPS-a, da razvije i raširi sistem kroz Toyotu i njene dobavljače. Mnogi od Toyotinih vrhovnih ljudi – uključujući novog predsjednika Toyota Motors-a, Fujio Cho – su svoje vještine usavršavali unutar OMCD-a. Tokom njihovog zaposlenja u OMCD-u, koje se može protezati na niz godina, Toyotini zaposlenici su oslobođeni svih odgovornosti na proizvodnoj liniji, i umjesto im je zadato da predvode aktivnosti unaprijeđenja i obuke u pogonima Toyote i njenih dobavljača. Podržavajući na ovaj način sve Toyotine pogone i logističke operacije, OMCD služi kao centar za obuku, izgrađujući stručnost svojih konsultanata dajući im prilike da riješe mnoge komplikovane probleme i da nauče druge da to također rade.

Godine 1992., Toyota je osnovala centar podrške za dobavljače ( Toyota Supplier Support Center, u daljem tekstu TSSC) u SAD-u da bi obezbijedila sjevernoameričkim kompanijama obuku o principima TPS-a. Modeliran prema OMCD-u, TSSC je organizovao edukativne radionice u preko 140 kompanija i pružio direktnu pomoć 80. Iako su većina ovih kompanija auto dobavljači, neke su ekskluzivno Toyotini dobavljači; učesnici dolaze iz drugih industrija i sa univerziteta, vladinih organizacija i industrijskih udruženja. Uistinu, većina istraživanja za ovaj članak je izvedeno iz iskustava jednog od autora koji je bio član TSSc-a tokom 5 mjeseci, promovišući TPS u pogoni koji opskrbljuje Toyotu i još dva pogona za montažu automobila.

Protumjere u Toyota proizvodnom sistemu

Toyota ne smatra niti jedan alat ili praksu – kao što su kanban karte ili andon kablovi, koje je toliko autsajdera posmatralo i kopiralo – fundamentalnim za TPS. Toyota ih koristi čisto kao privremena rješenja za specifične probleme koja će poslužiti dok se ne pronađe bolji pristup ili dok se okolnosti ne promijene. Nazivaju se „protumjerama“, radije nego „rješenjima“, jer bi to impliciralo trajno rješenje problema. Tokom godina, kompanija je razvila robustan set alata i praksi koje koristi kao protumjere, ali mnoge su se promijenile ili čak bile eliminisane sa izvedbom poboljšanja.

Dakle, da li kompanija koristi ili ne koristi neki određeni alat ili praksu nije pokazatelj da li ta kompanija uistinu primjenjuje Toyotina pravila dizajna i unaprijeđenja. Suprotno utisku da je koncept nultih zaliha u srcu Toyotinog sistema, posmatrali smo mnoge slučajeve u kojima Toyota zapravo povećava svoje zalihe materijala kao protumjeru. Idealni sistem zapravo ne bi imao potrebu za zalihama. Međutim, u stvarnosti, određene okolnosti ih mogu zahtijevati:

- Nepredvidivo vrijeme zastoja ili kvarovi. Nekada osoba ili mašina nisu u mogućnosti da odmah odgovore na zahtjev zbog neočekivanih mehaničkih kvarova. Iz ovog razloga, postoji sigurnosna zaliha da bi se zaštitio korisnik od nasumičnih pojava tih kvarova. Osoba zadužena za osiguravanje pouzdanosti mašine ili procesa posjeduje te zalihe i teži da smanji učestalost i dužinu zastoja da bi se količina sigurnosnih zaliha mogla smanjiti.

- Dugotrajne postavke. Poteškoće pri izmjeni mašine iz režima obrade jedne vrste proizvoda u režim za drugu vrstu može spriječiti dobavljača u momentalnom odgovoru na zahtjev. Zbog toga će dobavljači proizvesti proizvod u serijama većim od jedan i zadržati višak kao zalihe, da bi mogli momentalno odgovoriti korisniku. Naravno, dobavljač će konstantno pokušavati da smanji vrijeme izmjena da bi veličinu serija i zaliha održao što manjim. Ovdje, vlasnici i problema i protumjere su operator mašine i vođa tima koji su odgovorni za smanjenje vremena izmjene i veličine serije.

- Varijacije u omjeru i volumenu korisničke potražnje. U nekim slučajevima, varijacije u korisničkim potrebama su tako velike i nepredvidive da je nemoguće da im se pogon dovoljno brzo prilagodi. U ovim slučajevima drži se zaliha za amortizaciju na, ili blizu mjesta isporuke kao protumjera. Zaliha za amortizaciju također služi kao signal rukovodiocima proizvodnje i prodaje da osoba koja najdirektnije radi sa korisnikm mora pomoći tom korisniku da eliminiše temeljne uzroke bilo kakvih spriječivih odstupanja u potražnji.

U mnogim slučajevima, isti tip proizvoda se čuva u različitim tipovima zaliha. Toyota ne ujedinjuje svoje različite vrste zaliha, iako bi joj to smanjilo kratkoročne potrebe za zalihama. To možda zvuči paradoksalno za sistem rukovodstva koji je poznat po tome što mrzi otpad. Ali paradoks se može riješiti kada spoznamo da Toyotini rukovodioci pokušavaju da povežu svaku protumjeru sa svakim odgovarajućim problemom.

Ne postoji veza između razloga za držanje sigurnosnih zaliha – nepouzdanost procesa – i razloga za čuvanje zaliha za amortizaciju – fluktuacije u korisničkoj potražnji. Udruživanje te dvije zalihe bi otežalo razlikovanje svih uključenih aktivnosti i veza korisnik-dobavljač. Zalihe bi imale mnogo vlasnika, i razlozi za njegovo korištenje bi postali nejasni. Udruživanje zaliha stoga pomućuje i vlasništvo i uzrok problema, tako otežavajući uvođenje poboljšanja.

Utjecaj pravila na organizaciju

Ako pravila čine kompanije koje koriste TPS zajednicom naučnika koji izvode kontinuirane eksperimente, zašto ove organizacije nisu u haosu? Kako jedna osoba može napraviti promjenu bez da nepovoljno utiče na rad drugih ljudi u proizvodnoj liniji? Kako Toyota može konstantno da uvodi promjene u operacijama a da se pri tome sve operacije i izvršavaju punim kapacitetom? Drugim riječima, kako se Toyota i poboljšava i ostaje stabilna u isto vrijeme?

Još jednom, odgovor je u pravilima. Dovodeći radnike do toga da budu odgovorni i sposobni da rade i unaprijeđuju svoj rad, standardizacijom veza između individualnih korisnika i dobavljača, i gurajući rješavanje problema toka i povezivanja na najniži organizacioni nivo, pravila kreiraju organizaciju u kojoj je ugnježdena modularna struktura, radije nego tradicionalna struktura koja podsjeća na ruske babuške koje dolaze jedna uz drugoj. Velika prednost ugnježdene modularne organizacije je da ljudi mogu implementirati promjene u jednom dijelu bez da neopravdano utiču na druge dijelove. To je razlog zbog kojeg rukovodioci u Toyoti mogu delegirati mnoge odgovornosti bez stvaranja haosa. Druge kompanije, koje prate sva navedena pravila, će otkriti da oni to također mogu bez da iskuse velike poremećaje.

Naravno, strukture drugih kompanija imaju zajedničke elemente sa onim koje prate TPS, ali mi nismo otkrili nijednu kompaniju koja ima sve elemente, a da ne prati taj sistem. Možda se na kraju otkrije da je moguće izgraditi strukturu samo ulažući vrijeme koje je i Toyota uložila. Ali mi vjerujemo da ukoliko se kompanija posveti tome da savlada ova pravila, ona ima dosta bolje šanse da replicira Toyotin DNK, i sa tim, i Toyotinu učinkovitost.