Toyota Proizvodni sistem (TPS) je već dugo vremena priznat kao izvor Toyota-inog izvanrednog učinka kao proizvođača. Prepoznatljive metode sistema – kanban karte i krugovi kvaliteta, na primjer – su prihvaćene svuda. Uistinu, slijedeći svoje interne napore da dostignu najbolje svjetske proizvodne kompanije, GM, Ford i Chrysler su nezavisno kreirali značajne inicijative da razviju sistem sličan TPS-u. Kompanije koje su pokušale da usvoje ovaj sistem mogu se naći u različitim oblastima kao što su avio-industrija, roba široke potrošnje, metaloprerađivačka industrija i industrijski proizvodi.

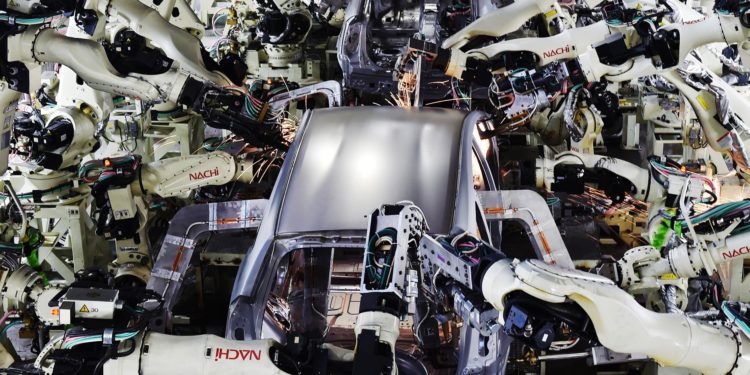

Ono što je interesantno jeste da je tek nekolicina proizvođača uspjela da imitira TPS uspješno – iako je kompanija bila vrlo otvorena u vezi svojih radnji. Stotine hiljada rukovodilaca iz hiljada preduzeća su obišle Toyotine proizvodne pogone u Japanu i SAD-u. Frustrirani svojom nemogućnošću da kopiraju Toyotinine uspjehe, mnogi posjetitelji su pretpostavili da tajna Toyotinog uspjeha leži u kulturološkim korijenima. Ali to jednostavno nije slučaj. Druge Japanske kompanije, kao što su Honda i Nissan, nisu dosegle Toyotine standarde, dok je Toyota uspješno u potpunosti predstavila svoj proizvodni sistem svuda u svijetu, uključujući Sjevernu Ameriku, gdje kompanija ove godine proizvodi preko milion automobila, mini-kombija i lakih kamiona.

Pa zašto je tako teško dekodirati Toyotin proizvodni sistem? Odgovor, vjerujemo, je taj da posjetitelji miješaju alate i postupke koje vide u svojim posjetama postrojenjima sa samim sistemom. To im onemogućava da riješe prividni paradoks sistema – naime, aktivnosti, povezanosti i proizvodni tokovi u Toyota fabrici su strogo skriptovani, ali istovremeno i Toyotine operacije su izuzetno fleksibilne i prilagodljive. Aktivnosti i procesi se konstantno preispituju i podižu na viši nivo performansi, omogućujući kompaniji neprestano poboljšanje i inovativnost.

Da bi se razumio Toyotin uspjeh, potrebno je rasčlaniti taj paradoks-vidjeti da su upravo stroge specifikacije ono što čini fleksibilnost i kreativnost mogućim. Do tog zaključka smo došli nakon duge, četverogodišnje studije TPS-a u kojoj smo istraživali unutrašnje radnje u više od 40 pogona u SAD-u, Europi i Japanu, od kojih su neke pratili TP sistem, a neke nisu. Proučavali smo i proces i diskretne proizvođače čiji se raspon proizvoda kretao od montažnih domova, auto dijelova i završne automatske montaže, mobitela i printera do proizvoda od brizgane plastike i izvlačenja aluminija. Izučavali smo, ne samo rutinsku proizvodnju nego i servisne funkcije kao što su održavanje opreme, obuka radnika i nadzor, logistika i upravljanje materijalima, i dizajn i redizajn procesa. Shvatili smo da je ključ da se shvati da Toyota-in proizvodni sistem kreira zajednicu naučnika. Kad god Toyota definiše neku specifikaciju, to znači uspostavljanje seta hipoteza koje potom mogu biti testirane. Drugim riječima, prati se naučni metod rada. Da bi se uvele izmjene, Toyota upotrebljava strogi proces rješavanja problema koji zahtjeva detaljnu procjenu postojećeg stanja i plan poboljšanja koji predstavlja eksperimentalni test predloženih promjena. Sa bilo kojim drugim pristupom u odnosu na tu naučnu rigoroznost, promjene u Toyoti bi bile ništa više od metode nasumičnih pokušaja i grešaka – slijepi hod kroz život. Činjenica da je naučni metod toliko uvršten u Toyotu, objašnjava zašto tako visok nivo propisa i strukture u kompaniji promoviše okruženje komandovanja i upravljanja koji se možda očekuje. Zapravo, pri promatranju ljudi dok rade svoj posao i pomažu u razvoju proizvodnih procesa, shvatili smo da sistem stimuliše radnike i rukovodioce da učestvuju u takvom eksperimentisanju kakvo je naširoko prihvaćeno kao kamen temeljac organizacije u razvitku. To je ono što razlikuje Toyotu od drugih kompanija koje smo izučavali.

TPS i naučna metoda na koju se oslanja, nisu ugrađeni u Toyotu – čak nisu ni svjesno izabrani. Sistem je rastao prirodno kroz radnje kompanije tokom pet decenija. Kao rezultat, nikada nije zapisan, i Toyotini radnici uglavnom nisu u mogućnosti da ga objasne. Zato je teško drugim ljudima da ga shvate. U ovom članku, pokušat ćemo opisati kako Toyota sistem radi i učiniti eksplicitnim ono što je implicitno. Opisujemo četiri principa – tri pavila dizajna, koji pokazuju kako Toyota postavlja sve svoje operacije kao eksperimente, i jedno pravilo poboljšanja, koje opsuje kako Toyota uči radnike na svakom organizacionom nivou naučnom metodom. Ova pravila, a ne pojedini alati i postupci koje posjetitelji vide u pogonima, su ono što po našem mišljenju čini srž Toyotinog sistema. Zbog toga ova pravila posmatramo kao DNK Toyotinog proizvodnog sistema, pa ćemo ih i objasniti.

Četiri pravila

Prešutno znanje koje naglašava TPS može se sažeti u 4 osnovna pravila. Ova pravila navode dizajn, operacije, i poboljšanje svake aktivnosti, povezanosti i puteve svakog proizvoda i usluge. Pravila glase:

Pravilo 1: Sav rad treba biti strogo specifiran u pogledu sadržaja, redoslijeda, tajminga i ishoda.

Pravilo 2 : Svaka veza korisnik-dobavljač mora biti direktna, i mora postojati jednoznačan „da“ ili „ne“ način slanja zahtjeva i primanja odgovora.

Pravilo 3: Put svakog proizvoda i usluge mora biti jednostavan i direktan.

Pravilo 4 : Sva poboljšanja moraju biti izvedena u skladu da naučnim metodom, pod vodstvom učitelja, na najnižem mogućem nivou organizacije.

Sva pravila zahtijevaju da se radnje, veze, i putevi toka imaju ugrađene testove koji signaliziraju probleme automatski. Kontinualni odgovor na probleme je ono što čini ovaj naizgled krut sistem tako fleksibilnim i prilagodljivim mijenjajućim okolnostima.

PRAVILO 1: KAKO LJUDI RADE

Toyotini rukovodioci prepoznaju da je đavo u detaljima; zato insistiraju da sav rad bude u potpunosti određen u pogledu sadržaja, slijeda, vremena i ishoda. Kada se postavlja sjedište automobila, na primjer, svi vijci se uvijek pritežu istim redoslijedom, vrijeme koje je potrebno za okretanje svakog vijka je specificirano, kao i moment pritezanja. Takva tačnost nije upotrebljena samo na ponavljajuće radnje radnika u proizvodnji nego i na aktivnosti svih ljudi bez obzira na njihovu specijalnost i hijerarhijsku poziciju. Zahtjev da svaka aktivnost bude prethodno određena je prvo nepisano pravilo sistema. Prosto rečeno, pravilo je jednostavno, i može se očekivati da će svako shvatiti i biti u mogućnosti da ga prati. Ali u realnosti, većina poslovođa van Toyote i njihovi partneri ne prihvataju ovaj pristup pri dizajniranju i izvršavanju rada, čak i kada misle da prihvataju. Pogledajmo kako operateri u tipičnom Američkom auto-postrojenju instaliraju prednje sjedište u automobil. Oni trebaju uzeti četiri vijka iz kartonske kutije, odnijeti njih i ključ do automobila, stegnuti četiri vijka, i unijeti u računar kod koji govori da je rad izvršen bez problema. Zatim čekaju da dođe naredni automobil. Novi operateri su uglavnom obučavani od strane iskusnijih radnika, koji ih kroz demonstraciju uče šta da rade. Iskusnije kolege trebaju biti dostupne da pomognu novim operaterima u prevazilaženju poteškoća, kao što su loše pritezanje vijaka ili zaboravljanje unosa koda u računar.

Ovo zvuči prilično jednostavno, pa šta onda polazi po zlu? Problem je to što ove specifikacije zapravo dozvoljavaju – čak i pretpostavljaju – značajne varijacije u načinu na koji radnici rade svoj posao. Veliki je opseg mogućnosti za operatera da postavi sjedište na način koji je različit u odnosu na način na koji bi postavio iskusniji radnik. Neki operateri bi možda postavili prednje vijke nakon što postave zadnje, neki bi to uradili na suprotan način. Sve ove varijante dovode do lošije kvalitete, lošije produktivnosti, i većih troškova. Najvažnije, one ometaju učenje i poboljšanje u organizaciji zato što varijacije sakrivaju vezu između načina na koji je posao urađen i rezultata.

U Toyota-inim pogonima, zato što operateri (novi i stari, niži i nadzorni) prate dobro definisane korake za određeni posao, odmah je jasno kada odstupaju od specifikacija. Zamislimo kako radnici u Toyota pogonu u Georgetown-u, Kentucky, postavljaju desno prednje sjedište na Camry modelu. Proces je dizajniran kao niz od 7 radnji, i trebao bi biti završen u roku od 55 sekundi dok se auto pomijera fiksnom brzinom kroz radnikovu zonu. Ako radnik obavi šestu radnju (postavljanje vijaka sa zadnjih sjedišta) prije četvrte radnje (postavljanje vijaka sa prednjih sjedišta), onda se posao radi na način drugačiji od planiranog, što ukazuje da nešto mora biti pogrešno. Također, ako nakon 40 sekundi radnik još uvijek obavlja četvrtu radnju, koja bi trebala biti završena nakon 31 sekunde, nešto je, također, pogrešno. Da se otkrivanje problema još pojednostavi, dimenzije poda za svaku radnu površinu su podijeljene na deset dijelova i ti dijelovi su označeni. Ako radnik pređe šestu od deset oznaka (ako je već 33 sekunde u ciklusu) i dalje je na četvrtoj radnji, onda će i on i vođa njegovog pogona znati da kasni. Obzirom da su odstupanja odmah primjetna, radnik i nadzor mogu da odmah naprave ispravku.

Čak i kompleksne i rijetke aktivnosti, kao što su obuka neiskusnog radnog osoblja u novom pogonu, lansiranje novog modela, izmjena proizvodne linije, isporuka opreme sa jednog pogona na drugi, su dizajnirani prema ovom pravilu. Kod jednog od Toyotinih dobavljača, na primjer, oprema iz jednog dijela pogona je pomjerena da se napravi nova proizvodna linija kao odgovor za zahtjeve. Pomjeranje mašina je podijeljeno na 14 zasebnih aktivnosti. Svaka aktivnost je dalje podijeljena i dizajnirana kroz niz zadataka. Određenoj osobi je dodijeljeno da svaki zadatak uradi određenim redoslijedom. Kako su se mašine premiještale, način na koji su zadaci obavljani su poređeni sa onim što se očekivalo prema prvobitnom dizajnu, i odstupanja su momentalno signalizirana.

Da bi se ljudi odazvali radu po strogo određenom rasporedu, prvo pravilo ih prisiljava da testiraju hipoteze kroz radnje. Izvođenje aktivnosti testira dvije hipoteze koje su sadržane u dizajnu: prva, da osoba koja vrši aktivnosti bude u stanju da ih izvrši tačno, i druga, da izvršenje aktivnosti dovodi do očekivanog rezultata. Sjećate li se radnika koji postavlja sjedišta? Ako on ne može postaviti sjedište na određen način, u određenom vremenu, onda on očigledno pobija bar jednu hipotezu, što znači da aktivnosti treba redizajnirati ili radnik treba biti utreniran.

PRAVILO 2: KAKO SU LJUDI POVEZANI

Dok prvo pravilo objašnjava na koji način ljudi izvode svoje individualne radove, drugo pravilo objašnjava na koji način su ljudi povezani jedan sa drugim. Pravilo glasi: Svaka veza mora biti standardizovana i direktna, jednoznačno određujući ljude koji su uključeni, oblik, količinu dobara i usluga koje trebaju biti pružene, način na koji će narudžbe biti napravljene od strane svakog kupca, i očekivano vrijeme u kojem će se narudžbe izvršiti. Pravilo kreira vezu dobavljač-kupac između svake osobe koja je odgovorna za obezbijedi drugoj osobi određena dobra i usluge. Kao rezultat toga, ne postoje sive zone pri odlučivanju ko obezbjeđuje šta za koga i kada. Kada radnik pravi narudžbu za dijelove, ne dolazi do nesporazuma oko toga ko je dobavljač, koja je potrebna količina materijala, ili koji je termin isporuke. Također, kada osoba treba pomoć, ne javlja se nesporazum oko toga ko će joj je pružiti i na koji način.

Pravo pitanje je da li ljudi u Toyoti komuniciraju drugačije nego u drugim kompanijama. Vratimo se našem radniku koji postavlja sjedište. Kad mu je potreban spremnik sa plastičnim čepovima za vijke, on šalje zahtjev rukovatelju materijala, koji je određen kao dobavljač plastičnih čepova. Obično, takav zahtjev je napravljen sa kanbanom, karticom koja određuje identifikacijski broj, količinu dijelova u spremniku, i lokaciju dobavljača dijelova i radnika koji će ga postavljati. U Toyoti, kanban kartice i drugi uređaji kao što su andon kablovi postavljaju direktnu vezu između dobavljača i kupca. Te veze su precizno isplanirane i izvedene, kao što su izmjene štafeta u najboljem Olimpijskom štafetnom timu. Na primjer, broj dijelova u spremniku i broj spremnika koji su u opticaju za svaki dio su određeni fizičkim parametrima proizvodnog sistema – udaljenosti, vremenom potrebnim za izmjenu i slično. Također, broj radnika u timu je određen tipovima problema koji se mogu javiti,nivou pomoći koji je radnicima potreban, i vještinama i mogućnostima vođe tima.

Druge kompanije posvećuju značajne resorse na koordiniranje ljudi, ali njihove veze uglavnom nisu direktne i jednoznačne. U većini postrojenja, zahtjevi za materijale ili pomoć uglavnom imaju zamršene puteve od radnika preko posrednika do dobavljača. Svaki supervizor može odgovoriti na bilo koji poziv za pomoć jer specifična osoba nije određena. Nedostatak tog pristupa je, prema Toyoti, to što kada je nešto svačiji problem,uglavnom postaje ničiji problem.

Zahtjev da ljudi odgovaraju na zahtjeve dobavljača u određenom vremenskom roku, još više smanjuju mogućnost varijacije. To je posebno slučaj u zahtjevima za pomoć. Od radnika koji je suočen sa problemom se očekuje da potraži pomoć odmah. Od određenog asistenta se očekuje da odgovori na poziv istog trenutka i da riješi problem u radnikovom vremenu ciklusa. Ako radnik postavlja sjedište svakih 55 sekundi, onda se na zahtjev za pomoć mora odgovoriti i riješiti problem u roku od 55 sekundi. Ako problem ne može biti riješen u 55 sekundi, testira se hipoteza veze korisnik-dobavljač. Možda je signalizacija zahtjeva nejasna. Možda traženi asistent ima previše drugih zahtjeva za pomoć i zauzet je ili nije u mogućnosti da riješi problem. Konstantno testiranje hipoteze na ovaj način čuva fleksibilnost sistema, omogućavajući prilagođavanje sistema kontinualno i konstruktivno.

Za mnoge poslovođe, koji su navikli da ohrabruju radnike da prvo sami probaju riješiti problem pa tek onda da pozovu za pomoć, je veoma neobično i neprirodno da radnici istog trenutka kada se problem javi, traže pomoć. Ali na njihov način, problemi ostaju skriveni i nepoznati i ne dijele se niti rješavaju na nivou kompanije. Situacija se još više pogoršava, ako radnici počnu sami da rješavaju probleme i samovoljno odlučuju kada je problem dovoljno veliki da pozovu pomoć. Problemi se, u tom slučaju, gomilaju i mogu biti riješeni dosta kasnije, pri čemu se prava informacija o uzroku problema može izgubiti.

Prvi dio članka „Decoding the DNA of the Toyota Production System“ autora Steven Spear-a i H. Kent Bowen-a preveden je sa Harvard Business Review-a.

Steven Spear je vanredni profesor poslovne administracije na poslovnoj školi u Bostonu. H.Kent Bowen je Bruce Rauner profesor poslovne administracije, također na poslovnoj školi na Harvardu. Profesor Bowen je koautor djela „Regaining the Lead in Manufacturing“ (HBR septembar-oktobar 1994).

Drugi dio članka možete pročitati na linku.