Turbokompresor je postao oslonac moderne tehnologije obrade vode, nudeći mehanički jednostavan dizajn, pouzdanost i dobru energetsku efikasnost. Izuzetno su pogodni za proizvodnju velike količine kompresovanog zraka pri relativno niskom pritisku, oni se oslanjaju na ležajeve koji se mogu vrtjeti pri velikim brzinama sa minimalnim otporom i tokom dužih perioda. Danas tržištem dominiraju dvije suparničke tehnologije: zračni odnosno pneumatski ležajevi i aktivni magnetni ležajevi.

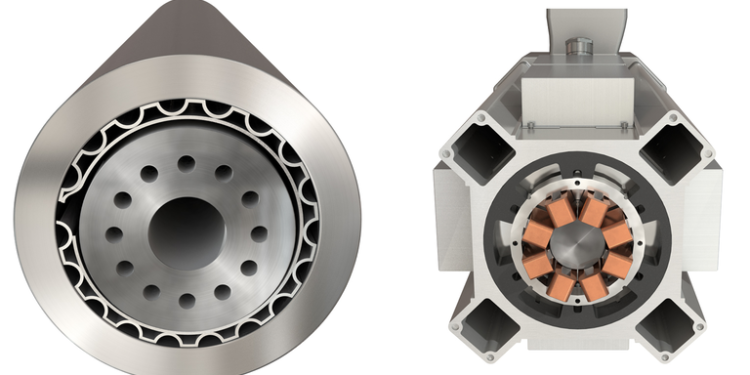

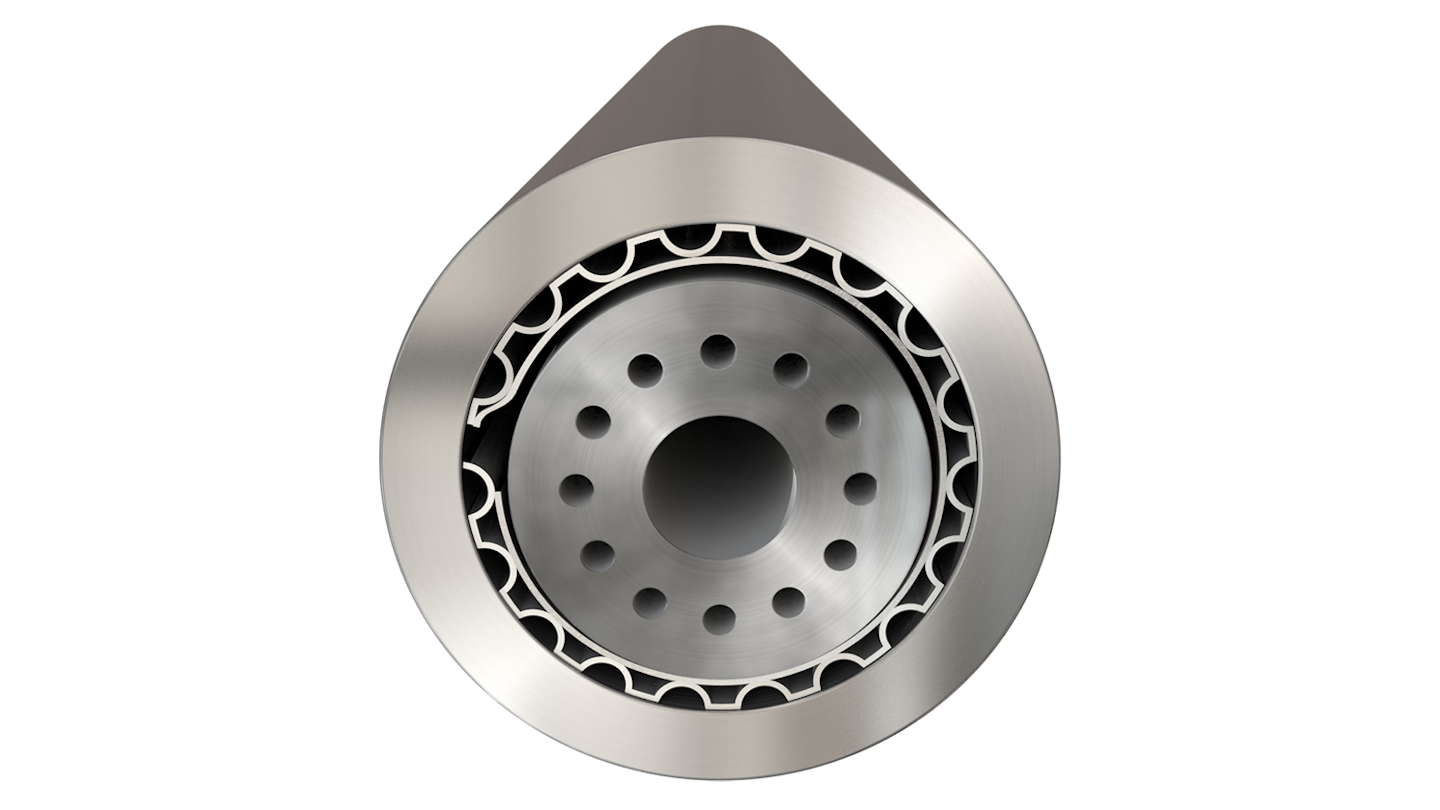

Rotor u srcu turbokompresora pokreće se brzim elektromotorom, obično bez srednjeg zupčanika. U radu, vratilo motora i sklop rotora vrte se na brzinama do 50.000 o/min i mogu neprekidno raditi duži period ukoliko se redovno servisiraju. Ti uslovi zahtijevaju posebnu vrstu ležaja, a u modernom dizajnu turbokompresora se obično koriste dva pristupa.

Zračni ležajevi

Zračni ležajevi su vrsta plinskih ležajeva koji pri svom radu koriste pritisak sa plinskom presvlakom koja razdvaja pokretne i nepokretne površine, omogućavajući rotaciju velikih brzina sa vrlo malim trenjem. Za rad plinskog ležaja se može koristiti vanjski pritisak ili pritisak generisan izunutra rotacijom samog ležaja. Zračni ležajevi koriste se dodatnim pristupom i kao takvi su vrsta dinamičkog plinskog ležaja.

NASA je 1960-ih i 1970-ih razvila zračne ležajeve, specijalno za primjenu na turbomašinama. U svom sastavu zračni ležaj ima prostor između rotirajuće osovine i stacionarnog kućišta sadrži dvije tanke folije, izrađene od metala presvučenih materijalom sa malim trenjem, kao što je PTFE (politetrafluoretilen). Vanjska folija, poznata kao neravna folija (sa ispupčenjima) koja se može saviti kako bi se prilagodila kretanju ili neusklađenosti ležaja. Unutarnja folija, poznata kao gornja folija, je cilindričnog i oblikovana tako da se omota odmah oko osovine ili rukavca. Kako se vratilo okreće, zrak se uvlači između njega i gornje folije, stvarajući uski razmak koji omogućava rotaciju uz minimalno trenje.

Magnetni ležajevi

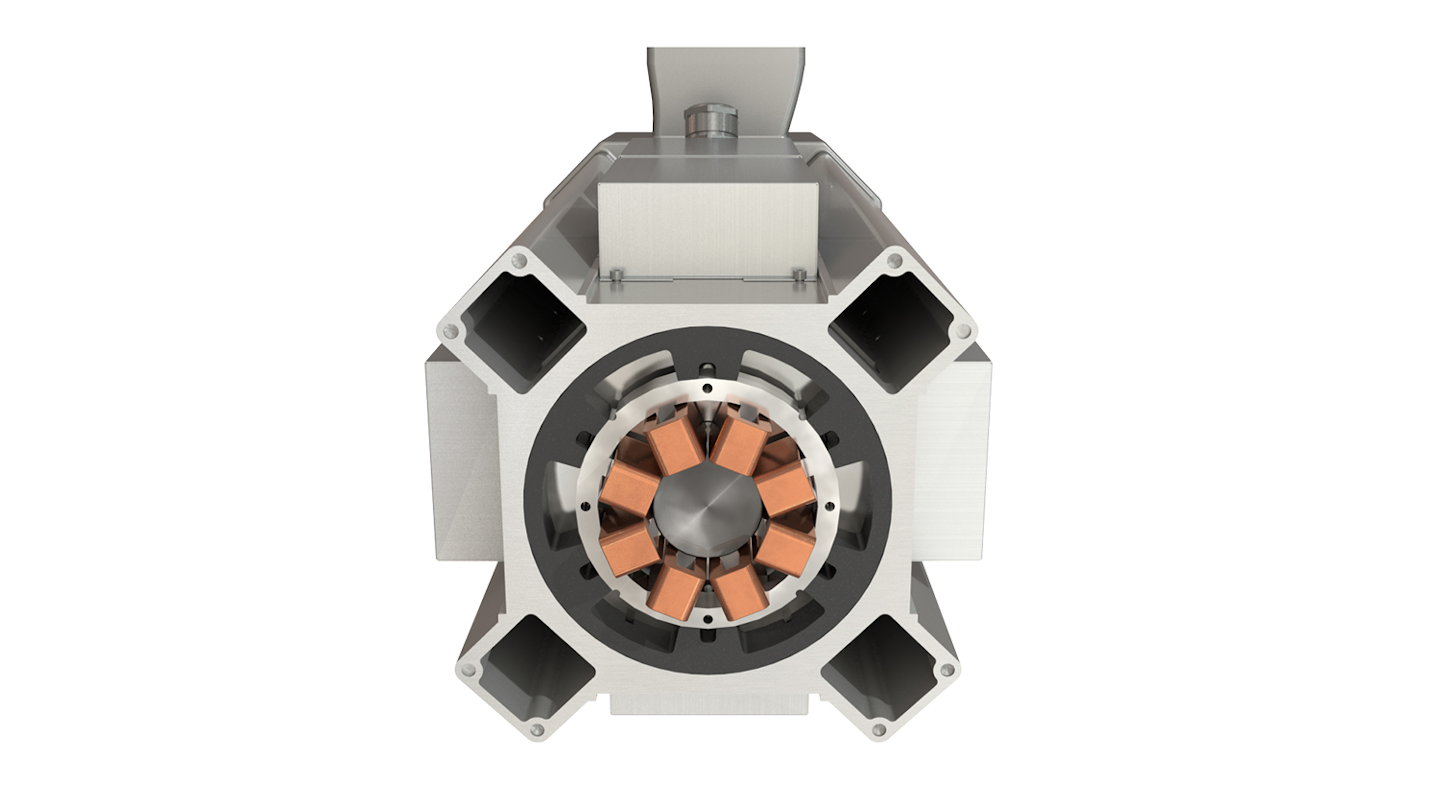

Magnetni ležajevi podržavaju rotirajuću osovinu pomoću magnetne levitacije. Većina magnetnih ležajeva koristi magnete raspoređene oko kućišta ležaja i osovine koje sadrže feromagnetske materijale. Magneti privlače osovinu i kada se sile koje djeluju na osovinu uravnoteže, drže se dalje od kućišta, omogućavajući rotaciju sa malim trenjem.

Ovaj dizajn koristi elektromagnetno napajanje električnim upravljačkim sistemom koji prilagođava sile koje se generišu. Senzori u kućištu neprestano nadgledaju položaj osovine, a sistem upravljanja mijenja snagu koja se isporučuje magnetima kako bi osovina ostala u optimalnom položaju.

Jednostavnost ili fleksibilnost

I zračni i magnetni ležajevi su održiva rješenja za velike brzine. Oboje nude malo trenje i rade bez potrebe za podmazivanjem, što ih u osnovi čini oslobođenim od održavanja. Dizajn im je godinama usavršavan i imaju dobre reference na osnovu iskustva u zahtjevnim aplikacijama.

Ova dva dizajna imaju različite prednosti i mane, ali te razlike mogu imati značajne implikacije na odabir najprikladnije tehnologije ležajeva za određenu primjenu.

Zračni ležajevi rade bez potrebe za vanjskim sistemom napajanja ili upravljanja. To pomaže pri smanjivanju troškova, što je glavni adut dizajna, posebno kada se koriste u manjim mašinama. Međutim, kada se zračni ležaj pokrene, njegovi dijelovi stupaju u kontakt jedni sa drugima sve dok se osovina ne okreće dovoljno brzo da uspostavi rad pod pritiskom. Tipično, zračni ležaj ne „polijeće“ dok se ne postigne brzina osovine od 5000 okretaja u minuti. Vremenom višestruko pokretanje i zaustavljanje rezultira trošenjem površine folija, koje će na kraju trebati zamijeniti.

Da bi se smanjio broj ciklusa zaustavljanja i pokretanja, kompresori sa zračnim ležajevima ponekad ostaju da rade u praznom hodu, praksa koja značajno povećava potrošnju energije tokom vijeka trajanja mašine. Za primjene koje zahtijevaju prekidni dovod zraka, ova karakteristika zračnih ležajeva može biti značajno ograničenje.

Zračni ležajevi su također osjetljivi na oštećenja ako čestice uđu u ležaj i zaglave se između osovine i folije. Da bi se smanjio ovaj rizik, većina zračnih konstrukcija zahtijeva strogu filtraciju dolaznog zraka. Aktivni magnetni ležajevi prevladavaju mnoga od ovih ograničenja. Sistem magnetne potpore radi kad je osovina u mirovanju, tako da zaustavljanje i pokretanje nema utjecaja na vijek trajanja mašine i nije potreban prazan hod.

Ograničenja veličine

Ostala ograničenja zračnih ležajeva nastaju kod većih mašina. Dizajn zračne folije ima relativno nisku ukupnu nosivost, posebno u aksijalnom smjeru, tako da veliki zračni turbokompresori često usvajaju dvostruki dizajn radnog kola, smanjujući ukupnu produktivnost mašine. Veliki zračni ležajevi također mogu biti skloni pregrijavanju, jer kompresija plinskog presvlake povečava njegovu temperaturu. Kao rezultat toga, mašine od 150 kW ili veće obično zahtijevaju zaseban sistem za hlađenje tekućinom.

Magnetski ležajevi mogu tolerisati veće sile, omogućavajući upotrebu na velikim mašinama bez potrebe za dodatnim hlađenjem. Oni također imaju dobre karakteristike prigušenja, koje im pomažu da prilagode privremene sile generisane prenaponskim napajanjem ili problemima na nekim drugim mjestima unutar mašine.

Inovacije u kontroli

Najveća uočena slabost sistema magnetnih ležajeva dolazi zbog njihove složenosti. Aktivni magnetni ležajevi zahtijevaju sofisticiranu upravljačku elektroniku i neprekidni izvor napajanja. Prvo znači da magnetni ležajevi imaju veću početnu cijenu od zračnih ležajeva, a drugo da imaju implikacije na dizajn mašina.

Turbokompresori koji koriste sisteme magnetnih ležajeva obično uključuju rezervni izvor napajanja, bilo kondenzatore ili baterije, koji mogu pružiti dovoljno energije da sigurno zaustave mašinu u slučaju gubitka vanjskog napajanja. Da bi se mašina dodatno zaštitila u slučaju većih problema, dizajn magnetnih ležaja poput onih koji se koriste na Sulzerovoj liniji turbokompresora HST uključuju rezervne mehaničke ležajeve koji se nalaze nekoliko desetina mm od osovine. U najnevjerovatnijem slučaju da sistem magnetnih ležaja otkaže, ove pomoćne jedinice „hvataju“ osovinu, omogućavajući mašini da se sigurno zaustavi.

Iako su kontrolni sistemi potrebni za magnetne ležajeve, sofisticirani, razvoj elektronike značajno je poboljšao njihovu pouzdanost i smanjio troškove posljednjih godina. Induktivni senzori koji se koriste za otkrivanje položaja osovine su jednostavne, robusne komponente sa visokom pouzdanošću.

Povezan rad u budućnosti

Kao dodatna prednost u svijetu Industrije 4.0, sistemi magnetnih ležaja pružaju ugrađene mogućnosti nadzora stanja kompresora. Kontrolni sistem kontinuirano prikuplja podatke o preciznom položaju vratila, omogućavajući otkrivanje i analizu vibracija, neusklađenosti i drugih znakova ranog upozorenja o potencijalnim problemima.

Sulzer koristi magnetne ležaje u svojoj paleti turbokompresora HST gotovo 25 godina. Prve HST mašine instalirane su 1996. godine i još uvijek su u pogonu. Ležajevi i upravljački sistemi koji se koriste u tim jedinicama razvijeni su u vlastitom pogonu, a kompanija i dan danas nastavlja razvijati dizajn vlastitih ležaja i upravljačkih sistema. Ovo iskustvo dalo je veliko povjerenje tehnologiji i pomoglo da se performanse i pouzdanost neprestano poboljšavaju.

Članak „Magnetic vs Air Foil Bearings: Strengths and Weaknesses” autora Edward Paro-a je preveden sa NED (New Eqipment Digest).