Želite koristiti metalnu 3D štampu, ali ne znate koja vam tehnologija najviše odgovara? Naš vodič otkriva sve detalje o različitim metodama.

Želite proizvesti metalnu komponentu koja ima vrlo složene, gotovo nemoguće strukture? Trebate pouzdanu proizvodnju na zahtjev? Ili želite brzo kreirati prototip bez prekidanja proizvodnje? Tada aditivna proizvodnja može biti dobra alternativa ablativnoj proizvodnji.

Nabavka 3D štampača za metalne materijale nije tako laka jer se prvo morate odlučiti za jedan od mnogih različitih procesa aditivne proizvodnje. Da bismo vam ovo olakšali, upoznat ćemo vas sa proizvodnim procesima koji se najčešće koriste u industriji i procesima koji će se također koristiti u narednih nekoliko godina.

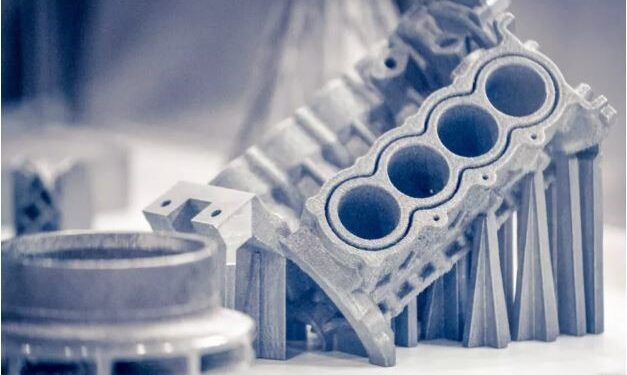

Selektivno lasersko topljenje

Selektivno lasersko topljenje je najčešće korišćen proces za industrijsko 3D štampanje metala. Naziva se i topljenje laserskog snopa (LBM), selektivno lasersko topljenje (SLM) ili fuzija laserskog praha (LPBF). U tom procesu, dijelovi se slojevito ugrađuju u sloj praha.

Prvo se komora 3D štampača napuni zaštitnim gasom i tanak sloj metalnog praha koji se obrađuje nanosi se na osnovnu ploču. Koristeći CAD podatke, laser (ili nekoliko u multi-laserskim sistemima) kreće se po sloju praha i spaja metal na programirane konture i površine. Zatim se ploča spušta, nanosi se još jedan sloj praha i laser spaja sljedeći sloj sa prethodnim. Ovako se postepeno stvara komponenta.

Kada se završi, višak praha se uklanja (i reciklira), dio se odvaja od osnovne ploče i uklanjaju se potporne strukture. Ukoliko je potrebno, radni komad se zatim podvrgava termičkoj obradi kako bi se eliminisala termička naprezanja, ili se na drugi način prerađuje (brušenje, poliranje,…).

Prednosti selektivnog laserskog topljenja u odnosu na druge procese 3D štampanja metala su svojstva površine koja se mogu postići (ostvarljive prosječne vrijednosti hrapavosti otprilike 4 do 10 mikrometara) kao i moguća mehanička svojstva, kao što je vrlo visoka gustoća . Ova svojstva često odgovaraju karakteristikama dijelova proizvedenih tradicionalnim procesima. Osim toga, raspon materijala za LBM je posebno opsežan i proteže se daleko od standardnih metala.

Nedostaci procesa su što je proces proizvodnje još uvijek relativno spor i relativno skup.

Selektivno topljenje elektronskim snopom (Selektives Elektronenstrahlschmelzen)

Proizvodni proces sličan laserskom topljenju je selektivno topljenje elektronskim snopom, takođe nazvano fuzijom elektronskog praha (E-PBF) ili topljenje elektronskim zrakama (EBM). Proces je analogan laserskom topljenju u sloju praha, u kojem se komponenta stvara sloj po sloj topljenjem materijala. Međutim, umjesto lasera – kao što ime govori – koristi se elektronski snop. Osim toga, komora 3D štampača nije punjena zaštitnim gasom, već se vazduh u potpunosti izbacuje iz nje tako da vlada vakuum.

Preduvjet za topljenje elektronskim snopom je da je materijal provodljiv. To je jedini način na koji može doći do interakcije između elektrona i praha. Međutim, to je slučaj s većinom metala, zbog čega ovo svojstvo elektrona rijetko predstavlja nedostatak u području metalnog 3D printanja.

Jedna od prednosti elektrona je što oni prodiru dublje u materijal nego fotoni iz lasera; Shodno tome, mogu se proizvoditi dijelovi još veće gustine. Osim toga, elektronski snop se može podijeliti i tako raditi na više mjesta u isto vrijeme, dok je kod LBM-a potrebno više laserskih izvora. Još jedna prednost je što proces ima veću produktivnost od laserskog topljenja zbog velike gustine energije elektronskog snopa.

Međutim, EBM je manje precizan (otprilike ± 0,2 milimetra u poređenju sa ± 0,05 do 0,2 mm za LBM) i proizvodi nižu završnu obradu površine (Ra od približno 20 do 25 mikrometara) zbog toga što je elektronski snop širi od lasera.

Lasersko zavarivanje

Lasersko zavarivanje može se koristiti na različite načine: na primjer, za premazivanje (lasersko spajanje) ili popravku komponenti i općenito za proizvodnju aditiva metala. Drugi nazivi za proces su lasersko taloženje metala (LMD), direktno taloženje metala (DMD) ili direktno taloženje energije (DED). Industrijski uspostavljena varijanta koristi metalni prah poput dva selektivna procesa topljenja, ali na bitno drugačiji način.

Tokom zavarivanja laserskim taloženjem, površina komponente na kojoj treba da se kreiraju generativno proizvedene strukture se prvo topi laserom, stvarajući bazen taline; U isto vrijeme, mlaznica uvodi metalni prah. Ovo se topi i veže sa osnovnim materijalom. Svaki sloj (perle) može biti debljine između 0,01 i 1,5 milimetara.

Tehnologija se često koristi u hibridnim procesima, odnosno kada se abrazivna i generativna proizvodnja odvija u jednoj mašini ili kada 3D štampač zamjenjuje drugi sistem u lancu procesa. Konvencionalni procesi koji se mogu zamijeniti zavarivanjem laserskim taloženjem uključuju zavarivanje metala plinom ili termičko raspršivanje.

Jedna od prednosti LMD-a je to što je moguće prebacivanje između različitih materijala tokom aditivne proizvodnje, što omogućava vrlo visok stepen slobode dizajna. Mogu se stvarati mješoviti slojevi, pa čak i legure. Osim toga, može se postići posebno visok nivo tvrdoće u poređenju sa drugim procesima u oblasti aditivne proizvodnje.

Međutim, proces proizvodi grublje površine i mnogi ga ne smatraju dovoljno stabilnim i ponovljivim da bi se koristio kao punopravni proces proizvodnje aditiva. Zato su popravke trenutno glavno područje primjene, jer zavarivanje laserskim taloženjem dobija bodove svojom malom potrošnjom materijala i činjenicom da neke procese popravke (npr. alata ili turbina) uopšte čini mogućim.

Inače, umjesto praha može se koristiti i žica; To se zove žičano lasersko taloženje. Međutim, ovaj tip još nije vrlo čest u industrijskoj upotrebi.

Wire Arc/Plasma Arc Energy Deposition (Odlaganje energije žičanog/plazminog luka)

Kao i kod zavarivanja, zavarivanje taloženjem kao generativni proces moguće je ne samo laserskim, već i električnim ili plazma lukom. Za to se mogu koristiti stabilni sistemi zavarivanja sa dobrim odvođenjem toplote, što pojednostavljuje tehničke zahtjeve. Ali postoje i kompletni 3D štampači koji koriste ovaj proizvodni proces.

U većini slučajeva kao materijal se koristi metalna žica, što omogućava lakše rukovanje i veću iskorištenost materijala nego sa prahom.

Proces karakterizira kratko vrijeme proizvodnje, jer su moguće brzine topljenja do četiri kilograma na sat. Međutim, kvalitet komponenti ne može biti u korak sa drugim tehnologijama aditivne proizvodnje, zbog čega se dijelovi mogu smatrati samo visokokvalitetnim praznim dijelovima i uvijek ih treba naknadno obrađivati.

Elektronsko nanošenje žice

Kada je u pitanju površinsko zavarivanje metalnih žica, postoji i mogućnost upotrebe elektronskog zraka umjesto lasera ili luka.

Proces je sličan gore navedenim procesima zavarivanja taloženjem, ali se mora odvijati u vakuumu. U poređenju sa drugim aditivnim tehnologijama, elektronski snop omogućava brže stvaranje posebno velikih komponenti.

Gore opisani procesi su već industrijski uspostavljeni. Ali postoje i druge procedure koje su već uznapredovale i koje želimo da vam predstavimo u nastavku.

Metal Binder Jetting (mlazno brizganje metalnog veziva)

Metal Binder Jetting (MBJ) nije nova tehnologija, već jedan od prvih procesa aditivne proizvodnje. Međutim, on je neko vrijeme bio zanemaren i stoga još nije dostigao nivo industrijske zrelosti prethodno opisanih aplikacija. Ali sada proces proizvodnje indirektnih aditiva doživljava renesansu: prema studiji AM Powera, MBJ će steći uporište u industriji u naredne dvije godine i mogao bi prestići procese u prahu u smislu učestalosti industrijske upotrebe u roku od deset godina.

Kod mlaznog brizganja metalnog veziva, sloj praha se prvo nanosi na ploču za štampanje, a zatim glava za štampanje (poput inkjet štampača) selektivno uvodi tečno vezivo da poveže čestice metalnog praha sloj po sloj. Kao i kod drugih tehnologija, ovo se ponavlja sve dok se ne izgrade svi pojedinačni slojevi radnog komada. Međutim, komponenta još nije gotova, još uvijek je krhki zeleni dio. Moraju uslijediti koraci naknadne obrade kao što su stvrdnjavanje, sinteriranje ili infiltracija.

Prednost MBJ je u tome što se metalni prah ne topi tokom proizvodnje, čime se izbjegavaju napetosti povezane sa strukturom sloja. Nadalje, u poređenju sa procesima proizvodnje sloja praha, nisu potrebne potporne strukture, što smanjuje broj operacija naknadne obrade. Ovo takođe znači da se prostor za instalaciju 3D štampača može popuniti sa više komponenti, jer postaje moguće slaganje i, iznad svega, ugnježđivanje.

Ubrizgavanje veziva je relativno brzo i jeftino, ali su mehanička svojstva dijelova ograničena i u velikoj mjeri zavise od naknadne obrade. 3D štampače za ovaj proces nude ExOne i Desktop Metal, između ostalih.

Hladni sprej

Proizvodnja dodataka hladnim raspršivanjem (CSAM) je posebna varijanta raspršivanja hladnim plinom koja se može koristiti za proizvodnju samostojećih komponenti ili struktura. U tu svrhu, čestice praha se ubrzavaju u struji komprimovanog gasa prema nosećoj ploči. Pri udaru u ovu ploču oslobađa se kinetička energija, što dovodi do plastične deformacije: čestice se spajaju i formiraju čvrsti sloj na kojem se može nagraditi više. Interakcija između metalnih čestica stvara toplinu, ali ne dovoljnu za stapanje praha – otuda i naziv hladni sprej.

Upravo je taj hladni proces najveća prednost procesa proizvodnje. Većina tehnologija za aditivnu proizvodnju metala odvija se na visokim temperaturama, što rezultira toplinskom reakcijom materijala. Hladno prskanje je stoga posebno korisno pri obradi metala koji imaju tendenciju pucanja kada se brzo stvrdnu.

Glavni nedostatak je niska preciznost od približno plus minus jedan do tri milimetra i grublji kvalitet površine Ra od približno 10 do 50 mikrometara.

Modeliranje fuzije taloženja

Modeliranje fuzionog taloženja (FDM), fuziono taloženje ili izrada fuzionih filamenata (FFF) opisuje aditivni proizvodni proces u kojem se žica materijala topi, ekstrudira kroz mlaznicu i zatim nanosi na građevinsku ploču. Tamo se materijal hladi i stvrdnjava. U modeliranju fuzioniranog taloženja, kao i kod procesa praškastog sloja, potporne strukture su neophodne za pričvršćivanje dijelova na ploču za građenje i za osiguranje prepusta.

Do sada se ovaj proces uglavnom koristio za 3D štampanje plastike i keramike – ali neki dobavljači sada razvijaju i metalne 3D štampače u FDM okruženju, uključujući Stratasys, Markforged, Xerion i Triditive.

Osim procesa opisanih u ovom članku, postoji nekoliko drugih koji bi također mogli naći svoj put u industrijskom 3D printanju u daljoj budućnosti. Prema studiji AM Power, ove novopridošlice uključuju procese proizvodnje aditiva kao što su otporno zavarivanje i taloženje trenjem.

Članak Das sind die wichtigsten additiven Fertigungsverfahren autorice Juila-e Dusold preveden je sa portala Produktion.

>

>