Vodič kroz 8 koraka rješavanja problema.

Toyota ima jedinstveni kulturni jezik. Zove se rješavanje problema u 8 koraka. To je “patois” Toyotinog proizvodnog sistema (TPS). Patois je dijalekt običnih ljudi regije, koji se u različitim aspektima razlikuje od standardnog jezika ostatka zemlje.

Rješavanje problema u 8 koraka je dijalekt TPS-a, razlikuje se od jezika ostalih korporativnih kultura. To je standardni način na koji se problemi rješavaju i diskutuju u radnim grupama i između odjeljenja. Ovo rješavanje problema izražava se pismenim putem Toyotininog A3 sistema za prijavljivanje.

Sjećam se da smo pohađali čas za rješavanje problema u centru za trening mnogo prije nego što se prvi automobil otkotrljao s montažne trake. Toyota je to mišljenje usadila u sve nas.

Zajednički stavovi, vrijednosti, ciljevi i prakse čine kulturu organizacije. Na mreži se puno govori o tome kako oblikovati lean kulturu i koliko je važna kultura za ležernu implementaciju. Rečeno nam je da bi lideri trebali ispoljavati određena ponašanja kako bi bili lean lideri, a ako ne bude tih ponašanja, lean napor vjerovatno neće uspjeti.

Moj prijatelj dr. Bob Emiliani navodi mnoge od tih poželjnih ponašanja u članku iz 2014 (kao i spisak otpadnog ponašanja – dr. Bob ih naziva „debelim“ ponašanjima). Patois Toyotinog proizvodnog sistema izravno se bavi mnogim ponašanjima na obje liste. Poželjna ponašanja poput iskrenosti, dosljednosti, objektivnosti i drugih pokazuju se u patoisu, kao i ponašanja poput autokratskih tendencija, nepoštivanja i nasilništva.

Gledajući unazad, podučavanje i zahtijevanje da svi rješavaju probleme zajedničkim jezikom 8 koraka do konačnog rješavanja problema bilo je glavni ključ za oblikovanje Toyotine kulture. Jedna od glavnih prednosti korištenja ove standardne metode bila je ta što su mišljenja i ocjene izblijedjeli. Kada se razvije dobro napravljen, logičan A3 na osnovu činjenica, rezultati govore sami za sebe, bez obzira na kompanijsku rang. Ona govori sa liderom tima na isti način kao i sa generalnim menadžerom.

Mnogi od vas su čuli za Toyotine poznate krugove kvaliteta (Quality Circles). Ovo je šablon koji ovi krugovi kvaliteta koriste za rad na problemima, a A3 je metoda izvještavanja.

Rješavanje problema u 8 koraka je također metoda koja se koristi za kaizen (kontinuirano poboljšavanje). Nije da sam napravio A3 za svaki kaizen. Bilo bi to nemoguće u ubrzanom okruženju Toyotine fabrike. (Kod Toyote, A3 se tipično koristi za velike probleme ili ponavljane probleme.) No obrazac razmišljanja postao je središnji deo svih lidera Toyote. To je način na koji se problemi doživljavaju i komuniciraju.

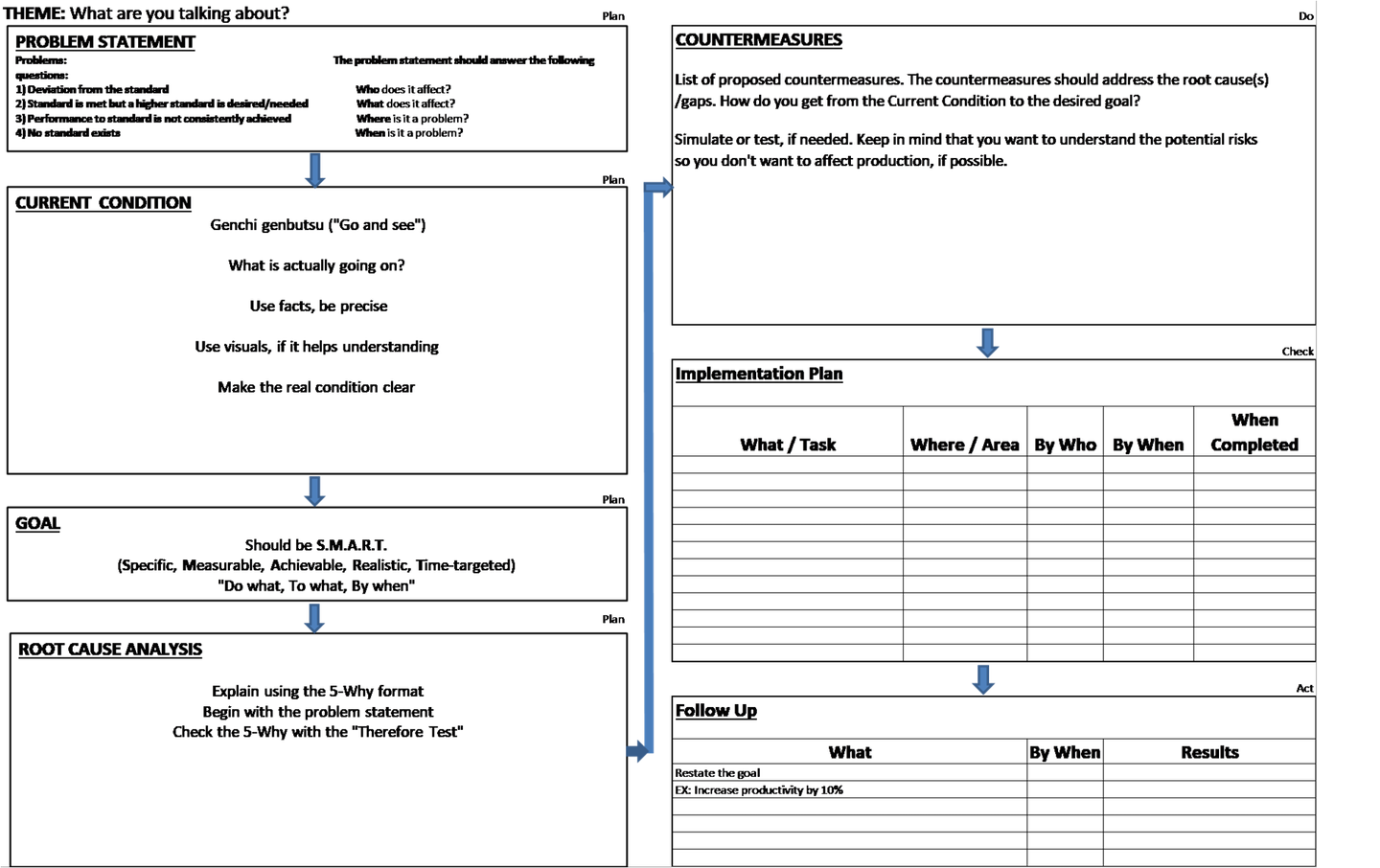

Dakle, šta je onda patios: 8 koraka za rješavanje problema? Ispod je tipični Toyota model A3. Krenimo kroz to korak po korak. Prvo, dajmo problemu temu. O tome se radi.

Prvi korak u procesu rješavanja problema je da se razvije Problem Statement, odnosno izjava o problemu. Ovo definira obim, tako što sužava fokus. Šta je problem? Imaju 4 načina na koje možemo identificirati probleme.

- Devijacija od standarda

- Standard je postignut, ali sada se zahtjeva ili želi viši standard.

- Postizanje standarda je nedoslijedno.

- Ne postoji standard.

Jednom kada shvatite da imate problem, pravite izjavu o problemu. Dobra izjava o probelmu daje odgovor na iduća pitanja:

- Ko je pogođen? Kupci

- Šta je pogođeno? Prihod

- Gdje je problem? Transport

- Kada je problem? Redovno

- Koliki je uticaj? OTD je 68% preko 2 . kvartila

Korak 2 U praksi, ja zapišem ova pitanja i onda ih odgovorim. Formiram izjavu o problemu iz odgovora. “Dnevni OTD transporta je preko 68% u posljednja 3 mjeseca, što negativno utječe na kupce i prihod.” Ova jednostavna metoda pomaže da suzim obim mojih napora da se riješi problem.

Korak 3 Zatim moramo shvatiti trenutno stanje. Ovo zahtijeva posmatranje na „gembi“ ili „stvarnom mjestu gdje se rad odvija“. Prikupljamo što više informacija postavljajući pitanja operatorima, ispitivajući/prikupljajući podatke, ispitivajući tačnost/protok informacija i krećemo se uzvodno, ako je potrebno. Provedite potrebno vrijeme i ponesite obilje bilješki. Ta zapažanja stvaraju sliku onoga što se stvarno događa. Taiichi Ohno je rekao, „Kada se pojavi problem, ako naša potraga za uzrokom nije temeljita, preduzete radnje mogu biti van fokusa.“ Prikupite što više informacija. Po mom mišljenju, razlog neuspjeha broj 1 je nedostatak dubokog razumijevanja trenutnog stanja.

Korak 4 je da se napravi S.M.A.R.T. cilj. S.M.A.R.T. cilj je specifičan, mjerljiv, dostižan, realističan i vremenski ograničen. Shvatio sam da jednostavan način za mene da napravim izajvu cilja je da razmišljam ovako: Uraditi šta, kome uraditi, do kada uraditi. Nešto poput ovoga: Povećati OTD na 85% do 1.12.

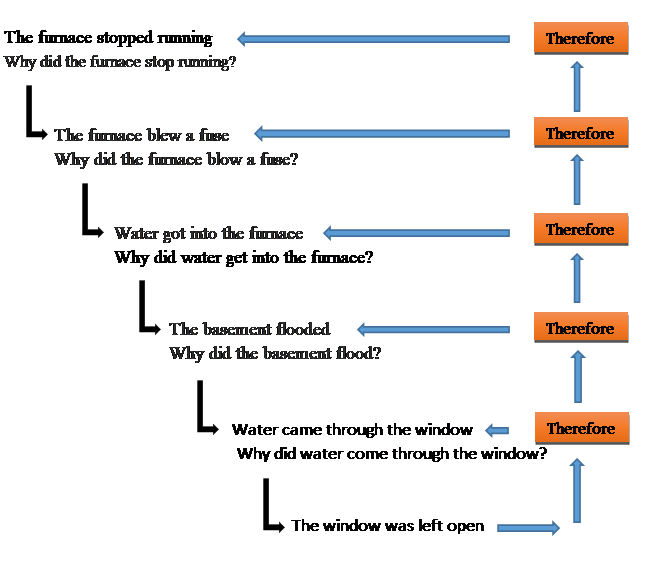

Korak 5 naziva se Root Cause Analysis. Ovdje se pitaju dobro poznati 5 zašto. Toyota vjeruje da ako pitate „zašto“ barem pet puta, doći ćete do temeljnog uzroka. Ako se mučite sa 5-Zašto, u dobrom ste društvu. Na pitanje zašto se pita 5 puta Ohno je rekao: “Teško je to učiniti iako zvuči lako.“ Mislim da bi se većina ljudi koja je to probala složila sa ovim. Ali kako znati kada ste došli do temeljnog uzroka? Mi koristimo „Dakle test“ za provjeru naše 5-Zašto tačnosti. Jednostavno započnete na vašem posljednjem odgovoru, a slijedi ga slijedeći odgovor unatrag. Ako ima smisla, imate dobro argumentirano 5-Zašto.

Prikazan je jednostavan 5-Zašto sa “Dakle testom”:

Korak 6 Kontramjere koje se bave korijenom uzroka su idući korak. Kada ste uradili dobar posao sa identificranjem korijena problema, kontramjere postanu očigledne. Nekada umjesto da imate jedan korijen problema, može biti nekoliko uvezanih faktora koji čine problem. Kada je ovo slučaj, svaki faktor mora imati svoju kontramjeru. Ohno je rekao “Za svaki problem, moramo imati specifičnu kontramjeru.”

Korak 7 Kada smo se odlučili za kontramjere, pravimo implementacijski plan. Jednostavno kopirajte/zalijepie kontramjere u svoj implementacijski plan. Onda ispunite “gdje”, “ko”, “do kada” i “kada se završi” dijelove plana. Imajte na umu da red je nekada red implementacije bitan.

Korak 8 je Follow-up. Jednostavno kopirajte/zalijepite izjavu o cilju i zapišite rok u “do kada” kutiju. Na taj datum provjeravamo da li je naš rezultat prihvatljiv. Ako je prihvatljiv, onda standardiziramo nas rezultat. Ako nije, ponavljamo ovaj postupak za riješenje sve dok ne dobijemo prihvatljive rezultate.

Ovo je iterativna, logična, racionalna i naučna metoda koju koristi Toyota kao protumjera za sve probleme u svim aspektima biznisa. Ohno kaže “TPS je sagrađen na praksi i evoluciji ovog naučnog pristupa.” 8 koraka za riješenje problema je patios Toyota proizvodnog sistema i radiće i za vaš biznis također.

Originalan članak možete pročitati na linku.