„Nažalost, u mnogim našim domaćim kompanijama ne pričamo o nadogradnji i naprednim metodama nego o postizanju bazne operativne stabilnosti“, izjavio je Tarik Kadrispahić, direktor kompanije Targer E&C. „Pod krinkom Lean-a, mi ustvari uvodimo baznu stabilnost. Ta stabilnost predstavlja postizanje konstantnih rezultata, odnosno mogućnost da svaki dan radimo na isti ili sličan način, te koristeći iste alate, mašine i sirovine, postupke i ljude, dobijemo iste ili slične konstantne rezultate svakog dana.“

„Prije postizanja bazne stabilnosti bitno je razumjeti dva ključna Lean pojma: vrijednost i gubitak,“ izjavio je Kadrispahić. Svaki radnik mora znati da li dodaje vrijednost, da li je koristan i uvidjeti da li je njegov određeni potez beskoristan. Sve ono što ne dodaje vrijednost je rasipanje, te povećava troškove. No, nekada su određene akcije u pogonu neophodne, na primjer, kada radnik mora hodati par metara kako bi dohvatio nešto. U ovom slučaju, hodanje radnika je bespotrebno, odnosno gubitak, ali je potrebno razumjeti da je u pitanju gubitak, pa i kada je neophodan. Samim tim naš zadatak postaje da olakšamo to donošenje, npr. skraćivanjem puta donošenja. Pojam gubitak se nadovezuje na pojam vrijednost. Dakle, prije uvođenja bazne stabilnosti potrebno je identifikovati mjesta gdje se dodaje i pravi vrijednost, te akcije i procese koji stvaraju gubitke.

Gospodin Kadrispahić dalje govori o optimizaciji alata pomoću Lean metoda koje smanjuju gubitke i rasipanja, a povećavaju aktivnosti koje dodaju vrijednost. Odnosno, približavaju BH industriju baznoj stabilnosti, te dalje prave prostor za naprednije metode i izvrsnije poslovanje.

U nekim kompanijama sve je organizovano na vrlo tradicionalan, odnosno funkcionalan način. Proizvod ide kroz procese duž proizvodne hale, te često čeka u međuzalihama, vraća se na dorade, a troškovi se povećavaju. Ovo se može riješiti upotrebom ćelijske proizvodnje, kroz. tzv. fleksibilne radne ćelije, gdje su svi procesi za jednu sličnu grupu proizvoda stacionariani na jednom mjestu. Na ovaj način se otklanjaju gubici transporta, hodanja, bespotrebnih koraka, te se otklanjaju ogromne količine zaliha u nedovršenoj proizvodnji. „Korištenjem fleksibilnih ćelija se, na primjer, produktivnost za samo mjesec dana može poboljšati za 30%,“ izjavio je Kadrispahić.

„Upotrebom Spagetti dijagram-a mogu se mapirati gubici kretanja radnika kroz pogon,“ kaže dr. Hadis Bajrić. Ovi dijagrami pomažu pri uspostavi fleksibilnih radnih ćelija, te povećavaju vrijednost koju radnik pravi.

Jedan od primjera je i kompanija sa kojom je sarađivao Targer E&C koja se bavi proizvodnjom kablova. Motiv i potrebu za optimizaciju pronašli su u liniji koja plaštira kablove. Ova linija je predstavljala usko grlo kompanije, te je radila četverobrigadno. Dakle, svako povećanje proizvodnje na plaštiranju se direktno odrazilo na visinu prodaje kablova.

Iako je sama linija radila besprijekorno, kompletna organizacija oko linije je bila nedovoljno struktuirana – zamjena alata je bila nedovoljno organizovana što je rezultiralo predugim vremenom zamjene alata kod prelaza sa jednog artikla na drugi. Ovo vrijeme se naravno moglo utrošiti za koristan rad mašine, tj. dodatnu proizvodnju. Mehaničari su ostavljali alate na različita mjesta, kalupi su bili oštećeni, nisu imali svoje fiksno mjesto, te bi većina problema ove linije dovela do višesatnih zastoja koji su dodatno gomilali troškove. Kompanija je poslije Targerovih edukacija samostalno sprovela optimizaciju, a rezultati su značajno smanjili gubitke stajanja mašine kod zamjene alata.

Na slikama dolje možemo vidjeti razliku prije i poslije sprovođenja Lean tehnika 5S i SMED.

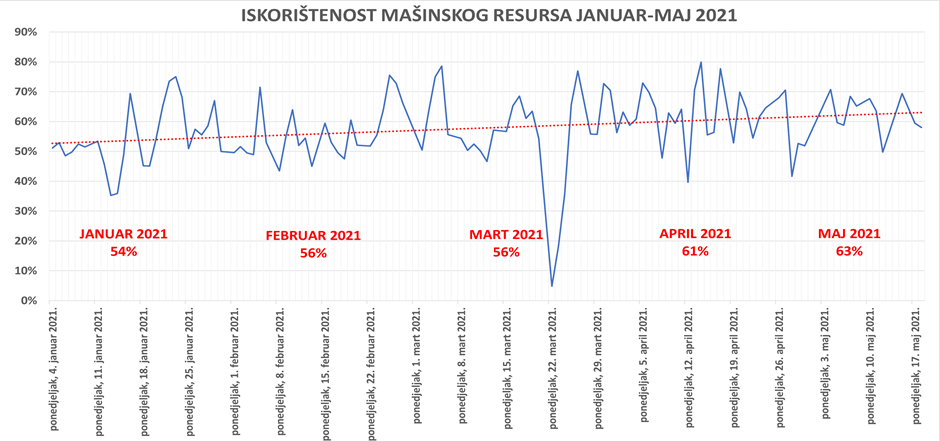

„Kada su „procesi na mišiće“ u pitanju, odnosno kada ne postoji sistem i utaban put za upravljanje procesima, potrebno je da se uvede planiranje proizvodnje, sistem upravljanja ponudama i radnim nalozima, organizacija skladišta, itd,“ kaže Muhamed Muminović iz Targer E&C. Primjena različitih Lean metoda može dovesti do povećanja iskorištenja mašinskog resursa u roku od par mjeseci što se može vidjeti na grafu prikazanom ispod.

Sve metode korištene u ovim primjerima poznate pod zajedničkim nazivom „Lean“ crpe motivaciju iz firme Toyota. A Toyota čak i prije samih automobila, odnosno prije proizvoda gradi prvenstveno ljude. Gradi njihovu snagu, snagu volje, snagu uma, hrabrost, proaktivnost, kreativnost. Dalje gradi snagu sistema. Dakle, ako želite optimizirane procese i izvrsno poslovanje, radite na vašim ljudima i gradite ih – jer ljudi su vaš najvrijedniji resurs.