Cadiou iz Bretanje, regije na sjeverozapadu Francuske, je porodična firma koja se bavi izradom ograda i vrata. Firmu, zajedno sa suprugom i djeverom, danas vodi Emmanuelle Legault, koja je ovaj posao naslijedila od roditelja. Ona je uvjerena da nije poludjela samo zbog toga što su u pogon uveli takt i balansirali proizvodnju, te da su zbog toga izbjegli plaćanje velikih kazni, tzv. penala.

Kada su 2007. godine preuzeli posao od Emmanuelle-inih roditelja, Jean François, zadužen za prodaju, uspio je potpisati 50% više narudžbi. Vrlo brzo pojavili su se problemi s prodajom i proizvodnjom. Kupci su se sve više žalili, instalateri sve više ljutili, opšti haos.

Pogrešna pretpostavka

„U to smo vrijeme“, kaže Emmanuelle, „svi vjerovali da nam je za smanjenje jediničnih troškova potrebna velika, skupa mehanizacija, kao i velike serije. Što smo više mogli raditi u jednoj seriji, to bolje. Još nismo shvatili da to našim kupcima također znači značajno vrijeme čekanja, kao ni to da podešavanje i održavanje mašina zavisi od naših stručnjaka.“

U to vrijeme, procese rezanja obavljale su softificirane mašine koje su bile smještene u zasebnom pogonu, pa su operateri brzo shvatili važnost svoje stučnosti, te su započeli rat s upravom o tome je li neki novi zadatak u opisu njihovog posla. S obzirom da se uprava tada borila sa ubrzanim rastom, jedva da je slušala operatere. Zato je 2010. došlo do štrajka.

Brzi rast, ali po kojoj cijeni?

Za Emmanuelle, koja je uvijek sanjala da Cadiou pretvori u modernu kompaniju, to nije bilo nimalo zabavno. Da stvari budu gore, jedan od ključnih kupaca rekao joj je da će početi naplaćivati kazne, jer im je usluga smanjena za 50%.

Térence Carpentier, zadužen za operacije u Cadiou, i Emmanuelle sada vode grupu majstora u obilazak pogona. Kako pratimo tok, počinjem shvatati veličinu problema: glavni tok proizvoda (na bazi aluminija) niz je od oko 25 stolova na kojima stolari ručno sastavljaju vrata i ograde – svaki proizvod specifičan u pogledu veličine, boja, i završne obrade. Ovdje nema jednodijelnog protoka (engl. one-piece flow), već samo izrada prema narudžbi.

„Svako može napraviti obična aluminijumska vrata. Dakle, ako želimo preživjeti, moramo ponuditi raznolikost izbora. Počeli smo s 10 boja u našoj paleti, sada prelazimo na 25“, zaključuje Emmanuelle.

Cadiou je počeo nuditi laserski izrezane ukrase na ogradama, vratima, balkonskim ogradama ili vjetrobranima, koje kupci mogu birati iz kataloga. Zbog toga je povećan promet i EBITDA – dobit prije kamata, poreza i amortizacije (engl. Earnings Before Interest Tax Depreciation and Amortization). Međutim, haos u proizvodnji postajao je veći.

Térence i Emmanuelle su zajedno sa Philippe-om Grosse-om, poznatim stručnjakom za nivelisanje toka u Francuskoj, definisali i pokrenuli potpuno novi pristup proizvodnji, već u maju 2013. godine. Proizvodnja je doživjela trenutno olakšanje.

„Sa nivelisanim tokom zapravo možemo „vidjeti kupca u pogonu“. Vidimo nivo realizacije proizvodnje i za to nam nije potreban ERP. Možemo uočiti abnormalnosti, donositi odluke i eskalirati ako je potrebno. Možemo testirati rješenja, provjeriti ih i prilagoditi“, kaže Emmanuelle.

Sve ovo otvorilo je nove mogućnosti za izražavanjem problema i nedoumica, zbog toga su i uslovi rada poboljšani. Nivelisani tokovi naglasili su potrebu za manjim serijama, dok su velike mašine zamijenjene manjom, jednostavnijom i fleksibilnijom opremom. Sve ovo doprinijelo je opuštenijom radnom atmosferom.

JIT u procesu po narudžbi

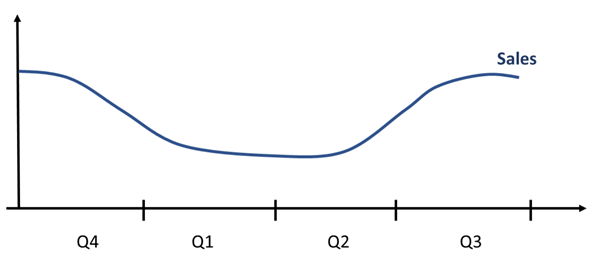

Koristeći se historijskim podacima o prodaji i stvarajući pretpostavke o novim proizvodima, tim je osmislio srednjoročni plan buduće prodaje. Sezonalnost koju su pri tome potvrdili vodila ih je prema lean načinu razmišljanja.

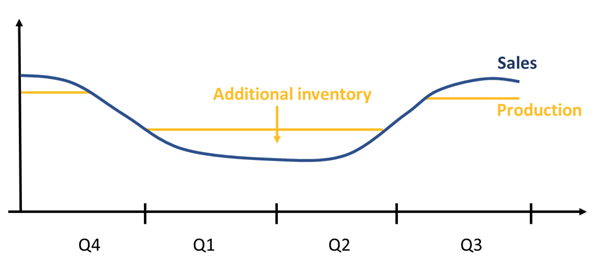

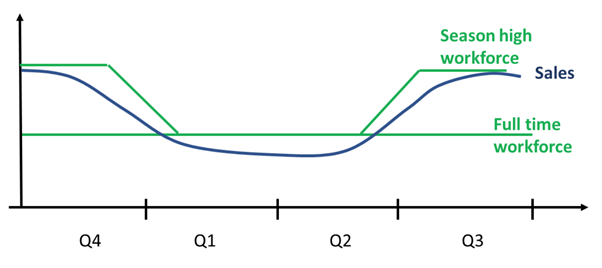

Bili su svjesni toga da je veoma teško promijeniti kupovne navike kod ljudi, pa uopšte nisu trošili energiju na to. Počeli su razmišljati o razvoju proizvoda koji bi mogli biti traženi i zimi, shvatajući to kao dugoročni izazov. Za kratkoročne izazove imali su dvije opcije: proizvoditi zimi proizvode koji su high runner-i ili prilagoditi radnu snagu.

Izabrali su kombinaciju ove dvije opcije. Zimi su proizvodili zalihe high runner-a, a u međuvremenu su pokrenuli i internu školu koja je imala za cilj da početnici budu osposobljeni za rad u roku od mjesec dana.

„Već smo ranije isprobali obuku na poslu, ali to je ozbiljno kočilo produktivnost naših najstarijih radnika“, kaže Emmanuelle. „Škola je definitivno daleko bolje rješenje: S&OP potvrđuje naše potrebe za zapošljavanjem, obučavamo ih između novembra i januara, a 92% polaznika uspješno prošlo obuku i ponuđen im je posao od 6 do 10 mjeseci.“

Dalje je uslijedilo nivelisanje proizvodnje tokom sedmice, iz dana u dan. Raznolikost narudžbi stvarala je problem. Zato su morali odlučiti hoće li pripremiti jednu Kanban karticu za narudžbu ili će za početak koristiti generičke Kanban kartice.

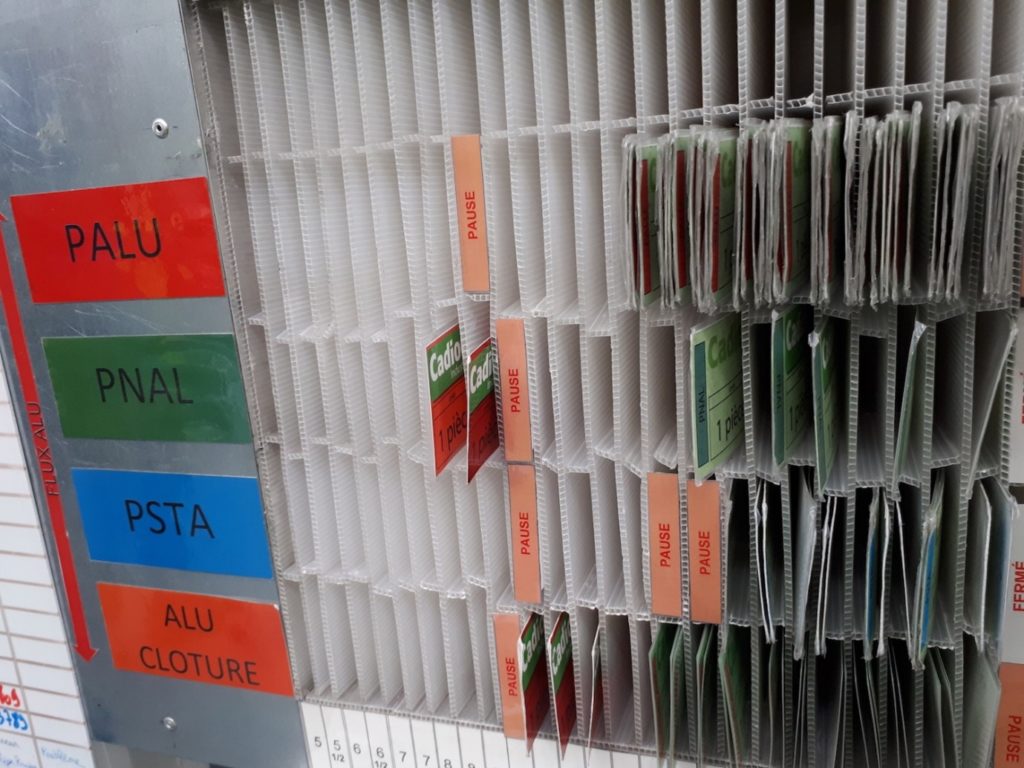

Počeli su sredinom 2013. godine i tako rade i danas. Dok obilazimo fabriku, Emmanuelle i Térence pokazuju nam postupak, počevši od heijunka ploče, napunjene generičkim Kanban karticama, za svaki od glavnih proizvodnih tokova (aluminij, PVC itd.).

Šta su još uradili?

Cadiou je bio toliko uvjeren da su nivelisani tokovi put prema naprijed da su ih uveli u sve ostale proizvodne tokove i u postupak naručivanja (unos podataka o narudžbi i dizajn).

Nakon što su šest puta smanjili vrijeme rezanja i montaže, zapeli su na daljnjem napretku zbog dugog vremena lakiranja (ovo je bilo dodijeljeno podugovaraču i trebalo je u prosjeku dvije sedmice, uglavnom zbog veličine serije) . Tada su odlučili uspostaviti liniju za lakiranje. Nivelisani tokovi implementirani su i u novo postrojenje, a vrijeme lakiranja ubrzo je smanjeno sa 12 dana na 12 sati.

A šta sutra?

Cadiou-ov menadžerski tim ide u gembu jednom sedmično, a to im pomaže da otkriju nove mogućnosti za napredak. Sljedeći napredak vide u materijalima. Samo dan prije moje posjete, otkrili su da 12 vrsta materijala predstavlja 58% od ukupne potrebne količine i da se onaj koji se najviše koristi premjesti pet puta prije nego što se stvarno upotrijebi. Također, žele postati zelena organizacija (zbog toga su smanjili ponudu PVC-a) i bave se recikliranjem.

Emmanuelle nam ostavlja zanimljivo i vrlo direktno pitanje: „Možemo li doista reći da smo u lean transformaciji ako još nismo implementirali Just-in-Time? Nivelisani tokovi neizbježan su korak ako se želimo suočiti sa svojim stvarnim problemima.“

Članak „The gateway to success“ autorice Catherine-e Chabiron objavljen na Planet Lean mi je bio izvor za ovaj rezime.