Translated with permission from “The Pillars of TPM – Focused Improvement” by Christoph Roser on AllAboutLean.com.

U ovom i narednim postovima detaljnije ću razmotriti različite stubove totalnog proizvodnog održavanja (TPM). Ovaj prvi post razmatra stub fokusiranih poboljšanja, koji je praktično identičan kontinuiranom poboljšanju. Međutim, može se raspravljati bi li ovo trebao biti njegov vlastiti stub ili bi trebao biti dio temelja kuće. Reći ću vam koji mi se dijelovi sviđaju, a koji ne, na osnovu mog znanja o Lean-u. Nadam se da će vam ovo pomoći da otkrijete koje dijelove koristiti, koje ne, a koje prilagoditi kako bi odgovarali vašoj fabrici. Ali budite slobodni da se ne složite. Radujem se vašim komentarima, jer ću sigurno naučiti nešto iz njih. U svakom slučaju, pogledajmo ovaj stub kroz moje “Lean naočare”.

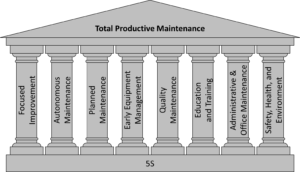

Za brzu referencu, navodim osam stubova TPM-a. Podebljani predstavlja fokus ovog članka.

- Fokusirano poboljšanje (kontinuirano poboljšanje)

- Autonomno održavanje

- Planirano održavanje

- Rano upravljanje opremom (dizajn održavanja)

- Održavanje kvaliteta (što se u leanu naziva Jidoka)

- Edukacije i treninzi (što u leanu predstavlja dio standardizacije)

- Adminstrativno i kancelarijsko održavanje

- Sigurnost, zdravlje i okolina

Osvrt na fokusirano poboljšanje

Prvi stub o kojem bih želio diskutovati je fokusirano poboljšanje. Najkraće rečeno ovo bi bilo kontinuirano poboljšanje (tj. kaizen), a većina TPM literature također jednostavno koristi japanski izraz kaizen. Na japanskom se čak naziva Kobetsu-Kaizen (改善 改善 za pojedinca; odvojeno; lično; poboljšanje od slučaja do slučaja; poboljšanje). Kaizen je očito također jedna od temeljnih filozofija Lean-a.

Prvi stub o kojem bih želio diskutovati je fokusirano poboljšanje. Najkraće rečeno ovo bi bilo kontinuirano poboljšanje (tj. kaizen), a većina TPM literature također jednostavno koristi japanski izraz kaizen. Na japanskom se čak naziva Kobetsu-Kaizen (改善 改善 za pojedinca; odvojeno; lično; poboljšanje od slučaja do slučaja; poboljšanje). Kaizen je očito također jedna od temeljnih filozofija Lean-a.

Ključ kontinuiranog poboljšanja je prvo odabrati prave probleme, a zatim ih rješavati. Niti jedan dio nije tako lahak. Da bi izabrali pravi problem, hoshin kanri može pomoći u odabiru većih projekata. Posebno za manje projekte, cost-benefit analiza može biti korisna.

Za stvarnu implementaciju, PDCA je pravi alat. Kao i uvijek, pobrinite se da ne zaboravite na dio „provjeri“ i „djeluj“ kako biste provjerili je li „poboljšanje“ zaista nešto popravilo.

Za stvarnu implementaciju, PDCA je pravi alat. Kao i uvijek, pobrinite se da ne zaboravite na dio „provjeri“ i „djeluj“ kako biste provjerili je li „poboljšanje“ zaista nešto popravilo.

U TPM-u, međutim, čini se da mnogi opisi „fokusiranog poboljšanja“ pomalo zaostaju za idejom kaizen-a u Lean-u. Prirodno, s obzirom da je tema održavanje, ona je više fokusirana na poboljšanje održavanja, na način kako to uraditi, kao i kako poboljšati performanse. Ovo je u redu. Veći je problem što se TPM često fokusira isključivo na eliminaciju gubitaka, iako se i ova zabluda dovoljno često događa u Lean-u.

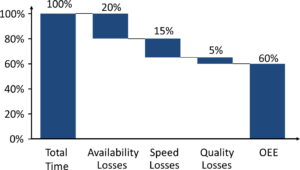

TPM se posebno fokusira na eliminaciju gubitaka u performansama mašine. Kao i Lean, TPM izračunava ukupnu efikasnost opreme (OEE). To je isto kao i kod Lean-a, iako TPM često koristi malo drugačiju i po mom mišljenju inferiornu formulu za izračunavanje OEE. Ali kao u Lean-u, oni grupišu gubitke prema raspoloživosti, brzini i gubicima u kvalitetu. Međutim, konačni broj je isti, a OEE je dobar alat ako želite razumjeti i smanjiti zastoj mašine.

TPM se posebno fokusira na eliminaciju gubitaka u performansama mašine. Kao i Lean, TPM izračunava ukupnu efikasnost opreme (OEE). To je isto kao i kod Lean-a, iako TPM često koristi malo drugačiju i po mom mišljenju inferiornu formulu za izračunavanje OEE. Ali kao u Lean-u, oni grupišu gubitke prema raspoloživosti, brzini i gubicima u kvalitetu. Međutim, konačni broj je isti, a OEE je dobar alat ako želite razumjeti i smanjiti zastoj mašine.

Vrste gubitaka u TPM-u – fokusirano poboljšanje

TPM takođe razmatra i druge vrste gubitaka. U Lean-u vam je možda poznato klasičnih sedam vrsta gubitaka, kao što je prikazano u nastavku. TPM je ovo proširio na mnogo više i definiše šesnaest vrsta gubitaka. Oni se ponekad, ali nedosljedno grupišu prema raspoloživosti, brzini i gubicima kvaliteta iz OEE-a.

Evo jedne moguće liste ovih šesnaest gubitaka. Pronašao sam dosta različitih listi, ali ovdje neću ulaziti u detalje. Često se raspoređuje u klasične OEE podgrupe gubitaka raspoloživosti, gubitaka performansi (ili gubitaka brzine) i gubitaka u kvalitetu.

- Planirano zaustavljanje mašine

- Neplanirano zaustavljanje mašine (kvar)

- Gubici postavljanjas i prilagođavanja

- Gubici usljed povećanja

- Manja zaustavljanja

- Gubici brzine

- Gubici oštećenja i prerade

- Gubici zbog isključivanja

- Gubici u upravljanju

- Kretanje

- Organizacija linije

- Logistika

- Prilagođavanja

- Gubitak energije

- Die Jig (prilagođavanje radu s kalupima i predlošcima) i gubici alata

- Gubici prinosa

Za mene ovo nije dobra lista (ali tada ću možda biti subjektivan jer sam naviknut na sedam vrsta gubitaka u Lean-u). Imam tri zamjerke na ovu listu, a zatim još neke o samom stubu. Prvo, čini se da se preklapa. Na primjer, mnoge stvari, poput postavljanja ili gubitaka zbog isključivanja, mogu se smatrati planiranim zaustavljanjima. Drugi primjer mogućeg preklapanja su gubici uslijed povećanja, gubici u postavljanju i prilagođavanju te gubici prilagođavanja. Možda postoje male razlike, ali za mene su isti.

Drugo, imam osjećaj da je ova lista nepotpuna. Na primjer, gdje biste stavili mašinu koja čeka na drugu mašinu? Je li to organizacija linije? Ili je to logistika? Šta ako to nije linija? Ako imate gubitak energije, zašto ne biste izgubili utrošeni materijal? Pomoću konsultantskog govora, lista nije MECE (mutually exclusive and completely exhaustive): ona nije međusobno isključiva i potpuno iscrpna. Prema mom iskustvu, što je lista duža, to je teže da bude MECE. Međutim, u redu je ako ova lista gubitaka nije kreirana da bude MECE, već da služi samo kao inspiracija.

Drugo, imam osjećaj da je ova lista nepotpuna. Na primjer, gdje biste stavili mašinu koja čeka na drugu mašinu? Je li to organizacija linije? Ili je to logistika? Šta ako to nije linija? Ako imate gubitak energije, zašto ne biste izgubili utrošeni materijal? Pomoću konsultantskog govora, lista nije MECE (mutually exclusive and completely exhaustive): ona nije međusobno isključiva i potpuno iscrpna. Prema mom iskustvu, što je lista duža, to je teže da bude MECE. Međutim, u redu je ako ova lista gubitaka nije kreirana da bude MECE, već da služi samo kao inspiracija.

Konačno, teško mi je izmjeriti te gubitke. Generalno je važno izmjeriti ključne pokazatelje uspješnosti (KPI). Kako mjerite gubitke u upravljanju? Kako mjerite organizaciju linije? Teško je poboljšati ono što ne možete izmjeriti.

Je li ovo dobar stub?

Ali postoji veći propust osim liste sa šesnaest vrsta gubitaka (muda). Smanjenje gubitaka je važno, ali to je samo jedno od tri zla u proizvodnji, a gubici su najmanje važni u Lean-u. Druge dvije su varijabilnost (mura) i preopterećenja (muri), gdje je preopterećenje najvažnija vrsta gubitaka. Ovo je također važno za održavanje, ali TPM često zanemaruje varijabilnost i preopterećenost. Ali opet, to se nažalost često događa i u Lean-u. Ako svoju mašinu pokrenete prebrzo ili pregrubo (preopterećenost), kvarovi postaju vjerovatniji. Isto važi i za radnike. Ako vaš sistem fluktuira (varijabilnost), to takođe može dovesti do problema s održavanjem. Priznajem da je previđanje ili barem zanemarivanje varijabilnosti i preopterećenosti uobičajeno za Lean, ali smatram da su ovi važni aspekti za poboljšanje.

Ali postoji veći propust osim liste sa šesnaest vrsta gubitaka (muda). Smanjenje gubitaka je važno, ali to je samo jedno od tri zla u proizvodnji, a gubici su najmanje važni u Lean-u. Druge dvije su varijabilnost (mura) i preopterećenja (muri), gdje je preopterećenje najvažnija vrsta gubitaka. Ovo je također važno za održavanje, ali TPM često zanemaruje varijabilnost i preopterećenost. Ali opet, to se nažalost često događa i u Lean-u. Ako svoju mašinu pokrenete prebrzo ili pregrubo (preopterećenost), kvarovi postaju vjerovatniji. Isto važi i za radnike. Ako vaš sistem fluktuira (varijabilnost), to takođe može dovesti do problema s održavanjem. Priznajem da je previđanje ili barem zanemarivanje varijabilnosti i preopterećenosti uobičajeno za Lean, ali smatram da su ovi važni aspekti za poboljšanje.

Konačno, vjerujem da je kontinuirano poboljšanje vrlo važno. Međutim, čudno mi je učiniti ga zasebnim stubom. Ako imam stub za kontinuirano poboljšanje, znači li to da planirano održavanje ne uključuje kontinuirano poboljšanje? Sigurno ne, a sigurno to nije ono što su kreatori ove kuće TPM-a namjeravali. Ako ostanemo pri analogiji kuće, kontinuirano poboljšanje ne bi trebalo biti zasebni stub, već dio temelja, imajući uticaj na sve stubove koji su na temeljima.

Ali opet, ja sam „Lean-boy“ i TPM okvir nije moje prirodno okruženje. Možda to ima više smisla za ljude koji su obučeni za TPM. I opet, ideja kontinuiranog poboljšanja je vrlo bitna! Cilj ove serije postova je dati vam ideje i prijedloge o tome koji su dijelovi TPM okvira korisni za vas, koji nisu, te kako biste ga mogli modifikovati da biste ga iskoristili na najbolji način. U svom sljedećem postu nastavit ću sa sljedećim stubovima. Sada izađite, poboljšajte svoje održavanje i organizujte svoju industriju!