Translated with permission from “The Pillars of TPM – Planned Maintenance” by Christoph Roser on AllAboutLean.com.

U ovom članku se razmatra sljedeći stub totalnog proizvodnog održavanja (engl. Total Productive Mainenance – TPM) – planirano održavanje. Ideja je da umjesto rješavanja problema nakon što se mašina pokvari, vršite održavanje kako ne bi došlo do kvara. Poput autonomnog održavanja, ovo je jedan od stubova na kojima TPM zaista blista i dodaje vrijednost proizvodnji. Proučimo dublje planirano održavanje.

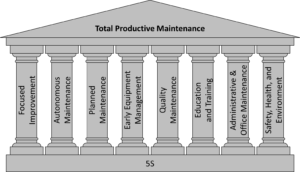

Za brzu referencu, navodimo osam stubova TPM-a. Podebljani predstavlja fokus ovog članka.

Za brzu referencu, navodimo osam stubova TPM-a. Podebljani predstavlja fokus ovog članka.

- Fokusirano poboljšanje (kontinuirano poboljšanje)

- Autonomno održavanje

- Planirano održavanje

- Rano upravljanje opremom (dizajn održavanja)

- Održavanje kvaliteta (što se u leanu naziva Jidoka)

- Edukacije i treninzi (što u leanu predstavlja dio standardizacije)

- Adminstrativno i kancelarijsko održavanje

- Sigurnost, zdravlje i okolina

Osvrt na planirano održavanje

Planirano održavanje predstavlja još jedan koristan alat. Na japanskom bi to bio Keikaku Hozen (計画 保全 za plan; projekat; raspored; shema; program; i očuvanje; cjelovitost; konzerviranje; održavanje). Ponekad se naziva i preventivnim održavanjem ili, ako uključuje prikupljanje mnogo podataka, prediktivnim održavanjem.

Planirano održavanje predstavlja još jedan koristan alat. Na japanskom bi to bio Keikaku Hozen (計画 保全 za plan; projekat; raspored; shema; program; i očuvanje; cjelovitost; konzerviranje; održavanje). Ponekad se naziva i preventivnim održavanjem ili, ako uključuje prikupljanje mnogo podataka, prediktivnim održavanjem.

Ovdje je osnovna ideja preventivno održavanje (tj. popraviti prije nego što se nešto pokvari). U većini slučajeva to će biti redovno planirano održavanje, iako može postojati i neplanirano preventivno održavanje (tj. neplanirano planirano održavanje?) ako postoje informacije o predstojećem problemu. Stoga je možda bilo bolje ovaj stub nazvati “preventivno održavanje”, a ne “planirano održavanje”.

Uzmimo primjer vašeg automobila. Imate zakazano održavanje (tj. redovnu promjenu ulja). Prednost zakazanog održavanja je što ga možete zakazati za vrijeme kada vam automobil nije potreban. To radite prije ili poslije (umjesto dok) idete na duže putovanje.

Uzmimo primjer vašeg automobila. Imate zakazano održavanje (tj. redovnu promjenu ulja). Prednost zakazanog održavanja je što ga možete zakazati za vrijeme kada vam automobil nije potreban. To radite prije ili poslije (umjesto dok) idete na duže putovanje.

Neplanirano održavanje vašeg automobila bi aktiviralo žuto svjetlo upozorenja. To ukazuje da nešto nije u redu i da bi to trebalo na kraju provjeriti. (Nemojte to miješati s crvenim svjetlima upozorenja, koja obično ukazuju na ozbiljne probleme, gdje automobil treba zaustaviti što je prije moguće. Upute potražite u priručniku za odgovarajuće postupke). Ipak, i u takvim situacijama ćete možda i dalje moći planirati održavanje u vrijeme koje vama odgovara, a ne ODMAH i SADA.

Neplanirano održavanje vašeg automobila bi aktiviralo žuto svjetlo upozorenja. To ukazuje da nešto nije u redu i da bi to trebalo na kraju provjeriti. (Nemojte to miješati s crvenim svjetlima upozorenja, koja obično ukazuju na ozbiljne probleme, gdje automobil treba zaustaviti što je prije moguće. Upute potražite u priručniku za odgovarajuće postupke). Ipak, i u takvim situacijama ćete možda i dalje moći planirati održavanje u vrijeme koje vama odgovara, a ne ODMAH i SADA.

Isto se odnosi i na mašine u vašem proizvodnom pogonu.. S planiranim održavanjem možete zakazati zastoje za održavanje (i planirano i neplanirano preventivno održavanje) na vrijeme po vašem izboru. Ako se radi o godišnjem održavanju, naravno, birate izvan sezone. Ako je kraće razdoblje (sedmično ili mjesečno), možete odabrati smjenu ili vikend.

U svakom slučaju, proizvodni kapacitet možete planirati puno bolje. I ne samo to, nego i kapacitete održavanja možete planirati puno bolje. Planirano održavanje distribuirate s vremenom, tako da vaši radnici zaduženi za održavanje nisu ni preopterećeni ni besposleni, pri čemu i dalje imate kapacitet za hitne popravke. Možete čak i odgoditi zakazano održavanje ako su ljudi koji održavaju zauzeti rješavanjem kvarova.

Prednosti planiranog održavanja

Planirano održavanje obično je jeftinija opcija od slučajnih neplaniranih kvarova. Kvar se obično desi kada vam je mašina najpotrebnija. Automobil vam se može pokvariti kad ste upravo otišli s porodicom tri sedmice na godišnji odmor ili kad ste na putu za razgovor za posao iz snova. Ovo stvarno nije dobro vrijeme za automobil da se pokvari. Umjesto da planirate održavanje, održavanje planira vaše vrijeme. U fabrici to također može dovesti do praznog hoda radnika, odgođenih isporuka i drugih stvari koje rezultuju kašnjenjem. Popravak može biti i puno skuplji. Ako zanemarite mijenjanje ulja u automobilu, prije ili kasnije vaš će se motor pokvariti. Mogli ste mnogo puta zamijeniti ulje za cijenu novog motora.

Planirano održavanje obično je jeftinija opcija od slučajnih neplaniranih kvarova. Kvar se obično desi kada vam je mašina najpotrebnija. Automobil vam se može pokvariti kad ste upravo otišli s porodicom tri sedmice na godišnji odmor ili kad ste na putu za razgovor za posao iz snova. Ovo stvarno nije dobro vrijeme za automobil da se pokvari. Umjesto da planirate održavanje, održavanje planira vaše vrijeme. U fabrici to također može dovesti do praznog hoda radnika, odgođenih isporuka i drugih stvari koje rezultuju kašnjenjem. Popravak može biti i puno skuplji. Ako zanemarite mijenjanje ulja u automobilu, prije ili kasnije vaš će se motor pokvariti. Mogli ste mnogo puta zamijeniti ulje za cijenu novog motora.

Koliko često sprovoditi planirano održavanje

Pitanje je kada koju vrstu održavanja biste trebali planirati. Na ovo je teško odgovoriti. Budući da su kvarovi (nadamo se) rijetka pojava, teško je dobiti dobre podatke o vrstama i učestalosti kvarova. Također prikupljanje podataka predstavlja mnogo posla. Na primjer, avionska industrija obično ima dobre podatke o svojim avionima, budući da ih ima a) puno i b) ljudi stvarno ne žele da dožive avionsku nesreću. Stoga se puno truda ulaže u razumijevanje i održavanje aviona.

U vašoj kompaniji može biti drugačije. Mašine koje koristite proizvedene su vjerojatno u mnogo manjim količinama od aviona ili je vaša mašina možda jedinstvena. Ipak, čak i tada možete imati podatke o komponentama. Proizvođači često imaju informacije o životnom ciklusu kugličnih ležajeva ili ventila. Također možete sami početi prikupljati podatke. To mogu biti, na primjer, statistike o prethodnim kvarovima. Jedna fabrika u kojoj sam radio imala je mašinu za ispitivanje koja je ispitivala neke cijevi pod pritiskom. Primijetili su da se O-prsten koji drži vezu između mašine i dijela istrošio svakih 15 000 dijelova, što je dovelo do lažnih pozitivnih rezultata (tj. kvarova koji zapravo nisu bili kvarovi). Rješenje je bilo zamijeniti O-prsten svakih 12 000 dijelova kako bi bili sigurni.

U vašoj kompaniji može biti drugačije. Mašine koje koristite proizvedene su vjerojatno u mnogo manjim količinama od aviona ili je vaša mašina možda jedinstvena. Ipak, čak i tada možete imati podatke o komponentama. Proizvođači često imaju informacije o životnom ciklusu kugličnih ležajeva ili ventila. Također možete sami početi prikupljati podatke. To mogu biti, na primjer, statistike o prethodnim kvarovima. Jedna fabrika u kojoj sam radio imala je mašinu za ispitivanje koja je ispitivala neke cijevi pod pritiskom. Primijetili su da se O-prsten koji drži vezu između mašine i dijela istrošio svakih 15 000 dijelova, što je dovelo do lažnih pozitivnih rezultata (tj. kvarova koji zapravo nisu bili kvarovi). Rješenje je bilo zamijeniti O-prsten svakih 12 000 dijelova kako bi bili sigurni.

Također možete posmatrati performanse mašine. Statistička kontrola procesa je alat za upravljanje kvalitetom, ali se lako može prilagoditi za praćenje performansi vaše mašine. Ako primijetite zabrinjavajuće trendove, reagujte prije nego što se mašina pokvari.

Također možete posmatrati performanse mašine. Statistička kontrola procesa je alat za upravljanje kvalitetom, ali se lako može prilagoditi za praćenje performansi vaše mašine. Ako primijetite zabrinjavajuće trendove, reagujte prije nego što se mašina pokvari.

Prikupljanje ovih podataka zahtjeva trud i trošak. Što više podataka prikupite, to kvalitetnij možete planirati svoje održavanje, tj. možete bolje pronaći kompromis između previše i premalo održavanja. Ali ovo je teško i nema lahkih rješenja. U mnogim se slučajevima, posebno u manjim kompanija, to svodi na instiktivni osjećaj, koji može, a i ne mora biti tačan. Drugi je problem što će vam se, ako napravite puno planiranog održavanja, a mašine se budu rijetko kvarile, izgledati da održavanje možda uopšte nije bilo potrebno. Tada nastupaju i različiti učesnici proseca. Odjel za održavanje može imati problem ako se nešto pokvari, stoga oni teže većem održavanju (a time i većem broju ljudi koji održavaju, a time i više snage za rukovodioca održavanja). Konsultanti za održavanje također mogu pogriješiti kada je u pitanju previše održavanja, jer je to ono za šta su plaćeni. S druge strane, rukovodioci pogona mogu ili ne moraju pogriješiti sa premalo održavanja, pogotovo jer postoji vremenski zaostatak između smanjenja troškova održavanja i potpunog zastoja mašine. Vremenom dok performanse mašine trpe zbog premalo održavanja, rukovodioc je možda već i na nekoj drugoj poziciji.

Opet, ovo je vrlo valjan i koristan alat za industriju! Sada izađite, održavajte svoje mašine kako se ne bi pokvarile (ili barem manje kvarile) i organizujte svoju industriju!