Kako se proizvođači hrane i pića bore da pronađu i zadrže radnike u proizvodnim pogonima, primorani su osloniti se na drugačiju radnu snagu – onu vođenu tehnologijom i automatizacijom, s gotovo neograničenim potencijalom.

S porastom automatizacije, raste i potreba za senzorima u proizvodnim postrojenjima kako bi se osigurala efikasnost, sigurnost i kvalitet proizvoda u prehrambenoj industriji. Što je manje ljudi prisutno, to senzorska tehnologija mora biti naprednija.

Pogledajte bilo koji proizvodni pogon danas, i vjerojatno ćete vidjeti opremu koja koristi neku vrstu senzora za praćenje atributa i uvjeta povezanih s kvalitetom, sigurnošću, efikasnošću procesa ili vijekom trajanja opreme, među ostalim podacima. U tom smislu, mnogi proizvođači su prihvatili senzorsku tehnologiju, podatke koje ona donosi i uvide koje može pružiti. Među njima je i Johanna Velez, potpredsjednica za osiguranje kvaliteta u Monin Americas.

„Mnogi od ovih senzora pomažu nam da vidimo ono što ne možemo golim okom, a to je izuzetno korisno jer želimo odmah prepoznati eventualne nedostatke”, kaže Velez. „Želimo uočiti problem dok je proizvod još uvijek u pogonu, kako bismo mogli odmah izvršiti potrebne prilagodbe.“

Osiguravanje kvaliteta i dosljednosti

Monin Americas, divizija globalnog proizvođača Monin, koji proizvodi različite aromatizirane sirupe, umake i baze i koncentrate za pića namijenjene maloprodaji, ugostiteljstvu i prehrambenoj industriji, otvorila je 2020. godine novi proizvodni pogon u Sparksu u Nevadi.

Kompanija neprestano traži načine za unapređenje proizvodnje, a nedavno su instalirali robotske ruke koje postavljaju prazne boce na liniju za punjenje, čime se eliminira ljudski kontakt s bocama u svrhu poboljšanja sigurnosti hrane.

Senzori uključeni u operacije ovim robotima, kao prvo i najvažnije, ključni su za njihovu ispravnu izvedbu, ali Velez dodaje da „budući da se mehanička ruka neprestano kreće, sigurnost zaposlenih je druga velika briga.“

Monin je stoga instalirao senzore u obliku svjetlosnih barijera koje zaustavljaju robotske ruke u slučaju da se zaposleni približi ili uđe u radnu zonu. Također, senzori u sektoru pakiranja pomažu novoinstaliranim robotima da precizno postave pumpicu u kutije s bocama, čime se uklanja rizik da radnici propuste neku kutiju u pokušaju da prate brzinu proizvodnje.

Dodatno, Velez napominje da su u kompaniji instalirani senzori koji ne dopuštaju rad opreme ako potrebni filteri nisu postavljeni, čime se osigurava strogo pridržavanje ključne kontrolne tačke u proizvodnom pogonu.

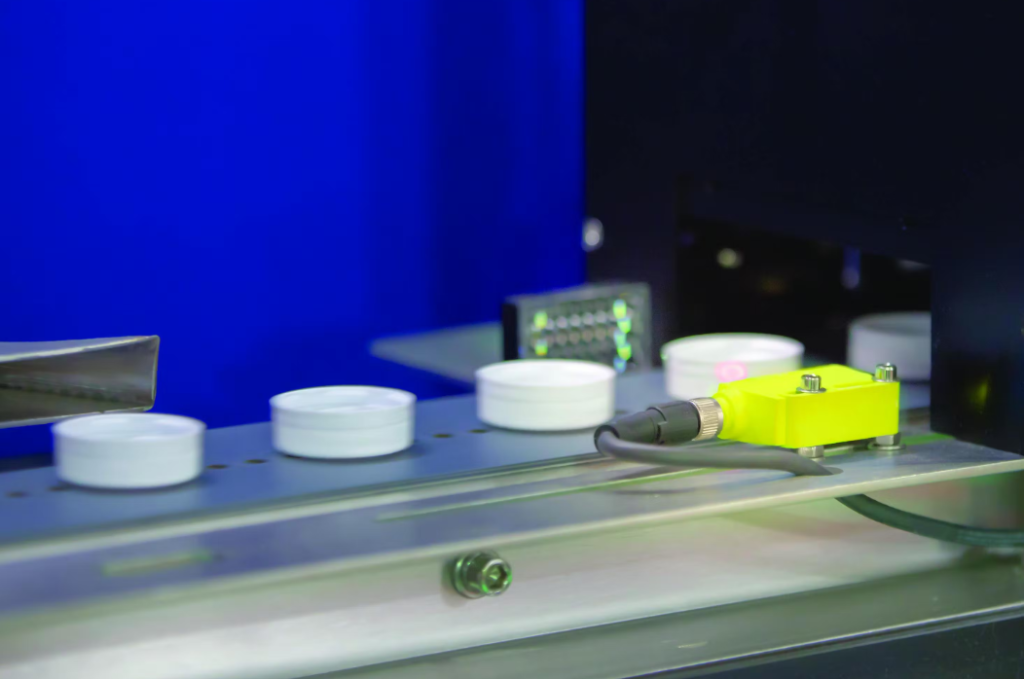

Kada je riječ o kvalitetu proizvoda, pogon u Sparksu koristi rendgenske senzore za provjeru nivoa punjenja boca mnogo brže i efikasnije negoli bi to radnik na proizvodnoj liniji. Sve boce koje su prepunjene ili nedovoljno napunjene automatski se preusmjeravaju u odjel za doradu. Istovremeno, vizualni sistemi provjeravaju eventualne nedostatke na proizvodu, uključujući i ispravnost i tačnu primjenu etiketa.

„Postoji mnogo alata koje možemo koristiti za provjeru kvaliteta na proizvodnoj liniji, posebno kada linije rade velikom brzinom“, kaže Velez. „Možete provjeriti nivo punjenja, poklopce, etikete i prisutnost pumpice – sve uz pomoć automatizacije i senzora, umjesto da radnici obavljaju ručne inspekcije.“

Prepoznati ono što dolazi

Velez vjeruje da bi sljedeća generacija senzora trebala imati mogućnost ne samo da otkrije problem, već i da ustvrdi njegovo porijeklo, zaustavi proizvodnu liniju, riješi problem s opremom i ponovo pokrene linije kako bi proizvodnja nastavila ispravno.

Ryan Thompson, viši stručnjak u kompaniji CRB specijaliziran za praksu Industrije 4.0, kaže da se tehnologija razvija toliko brzo da takav pristup možda i nije toliko dalek.

„Najvažnije promjene dogodile su se s brzim prelaskom na mrežne senzore“, kaže Thompson. Dodaje da mrežni senzori značajno poboljšavaju vrijeme puštanja u rad i kalibracije, kao i da smanjuju ukupan broj ulaznih i izlaznih komponenti.

„Štaviše, mrežni senzori omogućavaju prikupljanje kontekstualiziranih podataka. Ti podaci mogu se koristiti u kontrolnim sistemima ili biti dostupni drugim sistemima, prema potrebi.“

Thompson ističe da ga najviše uzbuđuje dolazak do faze plug-and-produce, uključi i proizvodi, gdje bi bilo potrebno minimalno ili nimalo programiranja za povezivanje senzora sa sistemima.

Jeftini, jednostavni za instalaciju i bežični senzori Internet of Things (IoT) sve su češći u prehrambenoj industriji. Danas se takvi senzori najčešće koriste za specifične zadatke, poput nadgledanja temperature i vibracija motora, te slanja tih podataka u sistem prediktivnog održavanja, kaže Thompson. Vjeruje da će sljedeći veliki korak za proizvođače hrane i pića biti korištenje pametnih senzora za optimizaciju procesa.

„Dovoljno je jednostavno prepoznati odstupanja u kontrolnom sistemu – poput situacije kada neki parametar izlazi iz okvira specifikacija – a kompanije u industriji hrane i pića svoje sisteme kontrole već koriste za to“, objašnjava on. „Međutim, ono na što većina ovih kompanija još nije spremna jeste korištenje podataka senzora kao dijela šire strategije upravljanja podacima, uključujući naprednu analitiku i vještačku inteligenciju.“

Izazovi vezani za mreže proizvođača i kibernetička sigurnost i dalje predstavljaju prepreke za širu primjenu ove tehnologije. Thompson naglašava da kompanije koje žele proširiti upotrebu umreženih tehnologija senzora moraju pažljivo razmotriti prednosti i rizike.

„Mrežni senzori su odlični, ali zahtijevaju dobro osmišljenu mrežu kontrolnog sistema (OT), inače mogu izazvati velike probleme“, objašnjava on. „Slično tome, IoT uređaji zahtijevaju internet konekciju.“

S druge strane, inovacije su smanjile troškove ulaska na tržište, što znači da cijena više nije toliko velika prepreka kao nekada. Pametni senzori su dio te promjene.

„Tokom proteklih 10 godina, mjerači protoka i mjerači provodljivosti uglavnom su imali mogućnost umrežavanja – ali to su često skupi senzori“, dodaje Thompson. „Kako tehnologija nastavlja sazrijevati, sve više viđamo razne mrežno povezane instrumente, poput senzora temperature i pritiska.“

U budućnosti, prema Thompsonu, industrija može očekivati rast naprednih i specijaliziranih rješenja, uključujući senzore i softver, koji će dodatno pomoći u osiguravanju dosljednosti proizvoda – bilo da je riječ o savršeno zapečenim pekarskim proizvodima ili umacima s tačno određenim okusom, gustoćom i veličinom kapljica.

S obzirom na ogroman broj zadataka koje senzori mogu obavljati, zajedno sa softverom i alatima za analizu podataka i podršku proizvođačima u donošenju odluka, tehnologija u ovom području nastavlja gurati industriju ka većoj dosljednosti, sigurnosti i kvalitetu, bez obzira na vrstu proizvoda na proizvodnoj liniji.

. . .

Tekst Sensor Technology: Seeing Better Consistency, Quality and Safety autora Andyja Hanaceka preveden je s portala Food Processing.