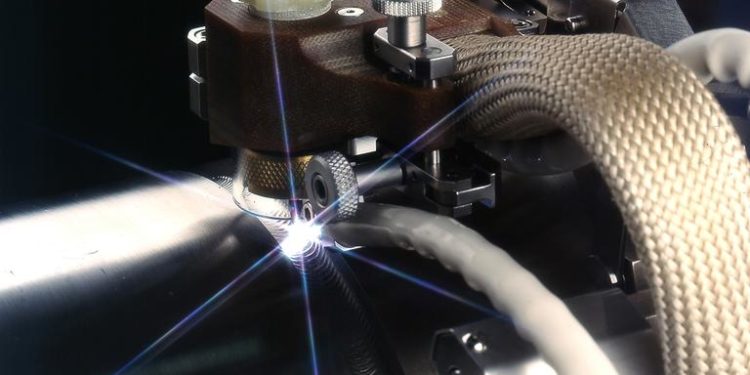

Kvaliteta se isplati. Na primjer; niko ne bi opremio trkači automobil Formule 1 jeftinim gumama za sve vremenske uslove. Da bi se postigla konkurentna brzina, vozilo treba biti stabilno na stazi i biti savršeno usklađeno sa odgovarajućim uslovima staze. Čak i kod TIG elektrolučnog zavarivanja (TIG postupak zavarivanja je vrsta elektrolučnog zavarivanja kod koga električni luk gori između volframove elektrode, koja se ne topi, i osnovnog materijala koji se topi), alat koji se koristi za visokokvalitetne zavarene spojeve mora biti prilagođen odgovarajućoj primjeni – ipak mnogi zavarivači koriste drugoklasne volframove elektrode koje nisu prilagođene odgovarajućem procesu. Ovaj izbor dovodi do lošijih rezultata zavarivanja zbog niskog kvaliteta elektroda. Međutim, za učinkovito orbitalno zavarivanje potrebna je volframova elektroda s individualno prilagođenom geometrijom vrha i hrapavošću površine kako bi odgovarala ispravnom zaštitnom plinu. Za optimalne šavove za zavarivanje moraju se uzeti u obzir i drugi faktori koji utiču na svojstva pokretanja luka, stabilnost luka, ukupni unos toplote i da odgovaraju karakteristikama zavarenog šava.

Prilagođavanje svih parametara odgovarajućoj TIG disciplini omogućava životni vijek do šest puta duži i time uštedu od više od 350% u odnosu na upotrebu nespecifičnih neimenovanih elektroda. Međutim, to se može postići samo odgovarajućim znanjem, pravilnim odabirom i upotrebom visokokvalitetnog volframa. Na ovaj način se mogu optimizirati tri centralna elementa: sam postupak zavarivanja, hemijska svojstva upotrijebljene legure volframa i postupak brušenja vrha elektrode.

Povećavanje potražnje za postupkom zavarivanja

U današnjem industrijskom okruženju mnogi se proizvođači i prerađivači metalnih cijevi suočavaju sa strožijim zahtjevima u pogledu svojstava zavarenih šavova nego što je to bio slučaj u prošlosti. Na primjer; industriji poluvodiča potrebni su uži šavovi sa finim površinama na unutrašnjosti cijevi za čisti plin od nehrđajućeg čelika. Te cijevi prevoze plinove visoke čistoće koji su otrovni, zapaljivi ili korozivni, zbog čega šavovi za zavarivanje proizvedeni postupkom zavarivanja topljenjem moraju biti otporni na koroziju i čisto obrađeni kako bi se omogućio nesmetan protok. Pored toga, dizajneri iz svih tehničkih disciplina sve više pomiču granice tehničke izvodljivosti, na primjer; smanjivanjem debljine zida cijevi na neophodni minimum. Čista obrada zavarenih šavova stoga postaje sve važnija s obzirom na sigurnost i vijek trajanja proizvoda.

Kako se industrija nastavlja razvijati i prilagođavati svoje procese, zavarivači također otkrivaju da je cijelo njihovo radno okruženje pod velikim pritiskom konkurencije. Koristeći FMEA (Failure Mode and Effects Analysis – Mod za neuspjeh i analiza efekata) i analizu podataka procesnih varijabli, identificirani su prethodno podcijenjeni skriveni troškovi pri korištenju orbitalnih sistema – na primjer; proizvodnja otpada, smanjenje dostupnosti sistema i česta zamjena elektroda. To povećava ukupne troškove vlasništva, iako bi istovremeno to uštedjelo mnogo više novca. To uključuje izbjegavanje preranog trošenja volframove elektrode i nepravilnosti u procesu obrade koje mogu proizaći iz upotrebe različitih legura volframa kada se koriste elektrode različitih proizvođača.

Pravilna hemija kroz metalurgiju praha

Drugi važan element za kvalitetu elektrode je njen hemijski sastav. Da bi se poboljšale performanse elektroda, a dopanti u obliku cerijevog, lantanovog, cirkonijevog, torijumovog, terbijevog i itrijumovog oksida često se ugrađuju u volframove elektrode. Takvi oksidi smanjuju radnu funkciju elektrona – mjereno u elektronskim voltima (eV). Na primjer: čisti volfram ima ocjenu 4,5 eV, dok 2% cerijastirani volfram ima eV 2,8. Smanjivanjem vrijednosti eV ili povećanjem potencijala jonizacije, oksidi poboljšavaju karakteristike pokretanja luka i stabilnost luka. Međutim, uticaj ove varijable na rezultat zavarivanja često se podcjenjuje i većina kompanija smatra volframovu elektrodu statičnom komponentom. Zapravo, čim struja zavarivanja teče, elektroda postaje dinamički podsistem čiji parametri značajno utiču na svojstva luka. Tačnije, toplota luka za zavarivanje uzrokuje migraciju oksida iz relativno hladnijeg jezgra elektrode u vrući vrh. Tamo se oksidi odvajaju (isparavaju) od osnovnog elementa i ostavljaju film na vrhu elektrode. Male tolerancije u veličini zrna, čistoći elemenata i odnosu sastava su ključne kako bi se osiguralo dosljedno kretanje oksida i brzina isparavanja, što zauzvrat dovodi do konstantno visoke zapaljivosti.

Budući da se tačke topljenja materijala koji se koriste za elektrode mogu znatno razlikovati – volfram se topi na 3.422 °C, cerijev oksid na 2.400 °C – proizvođači elektroda oslanjaju se na postupak metalurgije praha. Specifična, izuzetno fine veličine zrna volframa se miješaju kako bi se postigla homogena raspodjela oksida u matrici. Nakon ovog postupka, volfram i oksidni prah pritiskaju se izostatičkim pritiskom, tako da se stvaraju ujednačena gustina i mikrostruktura. Kao rezultat, lomljive i nekonsolidirane elektrode sinteriraju se nekoliko sati u vodikovom okruženju visoke čistoće i na kontroliranim temperaturama. Nakon sinterovanja, elektrode se mogu kovati do konačnog oblika, što dodatno optimizira strukturu zrna. Složenost postupka proizvodnje volframove elektrode nudi brojne mogućnosti za greške, što objašnjava razlike u performansama i troškovima između brednova. Zato je s jedne strane potrebno obimno znanje o elektrodi, ali s druge strane i obimno znanje o području same primjene, kako bi se alat mogao optimalno prilagoditi odgovarajućem procesu.

Brušenje za glatku završnu obradu

Geometrija također igra presudnu ulogu u izvođenju volframovih elektroda. Na to značajno utiče korištena metoda brušenja. Na primjer; površinu povećavaju abrazivi s grubim zrnima, što zauzvrat osigurava brže isparavanje oksida. Hrapavost površine prilikom obrade grubozrnim abrazivom razlikuje se od primjene do primjene. Ručno upravljane i stolne brusilice od volframa najbolje je ostaviti za pripremu elektroda za ručne GTAW primjene, a ne za mehanizirane procese. U orbitalnom TIG sistemu elektrolučnog zavarivanja s modernim izvorom napajanja s pretvaračem i dobrim ponašanjem pokretanja luka, kompanije bi trebale koristiti predbrusne volframove elektrode koje su obrađene CNC sistemima pod nadzorom robota. Ove mašine mogu proizvesti vrlo fine željene površine.

Da bi se uticalo na granične slojeve, pad napona, katodne mrlje, brzinu isparavanja ili relativno izloženu funkcionalnu površinu, mogu se koristiti površine Ra 0,01 µm niske, s velikom oštrinom ivice konture ili 3,2 µm bokovi bez brušenja. Kvalitetne, prethodno mljevene elektrode od volframa nude i tačnost dimenzija od ± 0,05 mm pri prečniku vrha i tolerancije ugla brušenja od ± 1 stepen. S druge strane, ako se koristi mašina za ručno brušenje za poravnanje kraja šiljaste elektrode, to ostavlja mikroskopski bušotinu bez izuzetka. Ako se ovaj proces prekine tokom zavarivanja, može ući u šav za zavarivanje. Za farmaceutsku, medicinsku, nuklearnu, svemirsku i druge kritične primjene, to često znači da se obrada mora biti sortirana Da bi se stvari zakomplicirale, geometrija tačke elektrode utiče na oblik konusa plazme, što utiče na profil kuglica zavara.

Pogled na trenutne rezultate istraživanja

Većina prethodnih istraživanja plazme na polju geometrije elektroda provodi se tehnikom spot-on-plate (mjesto zavarivanja na ploči), u kojem luk udara u ploču na 200 ampera dvije sekunde. Ova tehnika ne predstavlja dinamiku fluida (ponašanje topljenih zavarenih šavova) koja se javlja za vrijeme orbitalnog zavarivanja. Ne uzima se u obzir glava za zavarivanje koja se iz zavarenog šava pomiče u hladni materijal, niti toplotna vodljivost i predgrijavanje cijevi tokom postupka zavarivanja. Novija istraživanja, provedena u stvarnim uvjetima orbitalnog zavarivanja, obuhvatila su više od 500 konfiguracija elektroda. Polirani presjeci zavara ispitivani su skenirajućim elektronskim mikroskopom. Na osnovu ovih rezultata, dobavljači elektroda i orbitalnih sistema sada mogu preporučiti odgovarajuća rješenja za volfram za određene primjene. Uski zavari s zavarenim šavom od vanjskog promjera od 2 mm, na primjer; imaju koristi od sve većeg i stalnog pritiska luka volframove elektrode, što se postiže mješavinom oksida, u kojima se kombinuju različita oksidna svojstva.

Ovi rezultati istraživanja pomažu i u rješavanju prethodno skrivenih problema. Na primjer; ponavljana odstupanja u procesu zavarivanja u preduzeću dovela su do znatno veće stope odbijanja. Da bi se to smanjilo, poduzete su obimne mjere kako bi se pronašao uzrok. Istražni tim rekalibrirao je izvor napajanja i glavu za zavarivanje i pregledao svaku tačku u krugu. To ipak nije poboljšalo rezultate zavarivanja. Međutim, tim nikada nije razmišljao o potrošnoj komponenti u krugu: o elektrodi. Promjena ka kvalitetnijim, prethodno samljevenim volframovim elektrodama riješila je problem.

Ovisno o odgovarajućim radnim uvjetima, kumulativna odstupanja uzrokovana ovim faktorima mogu lako dovesti do ukupnog unosa topline koji odstupa za čak 5 posto u inače identičnim ambijentalnim uvjetima. Iako bi to sada moglo biti prihvatljivo, to vjerojatno neće biti prihvatljivo u sljedećih deset godina kada krajnji korisnici trebaju proizvođače komponenti kako bi pružili cjelovitije zapise podataka i analitiku.

Zaključak: Visokokvalitetne volframove elektrode optimiziraju isplativost

Sa svakim orbitalnim postupkom zavarivanja, visokokvalitetne elektrode smanjuju ukupne troškove zavarivanja. Probne vožnje u uvjetima čistih prostorija potvrđuju da se s optimiziranim volframovim elektrodama više od 650 pokretanja luka može lako implementirati bez odlaganja u razvoju luka. Umjesto da elektrodu mijenjaju na početku svake smjene, zavarivači mogu koristiti elektrodu nekoliko dana. Na primjer; jedna kompanija zabilježila je trajanje luka od 27 sati s jednom elektrodom. Suprotno tome, nespecifične, drugoklasne volframove elektrode isporučuju u prosjeku samo oko 110 pokretanja luka i zato ih je potrebno mijenjati znatno češće. Sami povezani troškovi rada brišu sav novac ušteđen na kupovnoj cijeni. Uzimajući u obzir nedostatke otpada i zavarivanja, poželjno je pažljivo odabrati elektrodu. To je jedini način za proizvodnju visokokvalitetnih šavova koji su i dalje isplativi.

Originalan članak možete pročitati na linku.