Proces tokarenja je jedan od najstarijih procesa proizvodnje. Razvijen je u srednjem vijeku i adaptiran više puta tokom vremena. Tokarenje se još uvijek koristi za proizvodnju komponenti za skoro svaki industrijski sektor, ali često pravi probleme proizvođačima zbog svojih tehničkih ograničenja, pogotovo kada su u pitanju obrade malih i veoma malih komponenti. Habenje alata, životni vijek alata, sila obrade i zona pod uticajem toplote su faktori koji postaju limitirajući kada je u pitanju ova vrsta obrade.

Sada su stručnjaci za lasere skupa sa GFH GmbH zamijenili konvencionalni alat za tokarenje sa bezkontaktnim laserom koji isparava dijelove radnog komada sa ultrakratkim laserskim impulsima. Ova nova tehnologija tokarenja se integrisala iz GFH-a u specijalno dizajniranu mašinu za proizvodnju. Nedostatak tehnologije ovog proizvodnog procesa je količina otklonih jedinica u odnosu na proces rezanja, a taj nedostatak je eliminisan pomoću dvostrukog koncepta vretena.

GFH-ov GL.smart sistem, integrisan sa CAD/CAM sposobnostima, označava sljedeću prekretnicu u tokarenju.

„Rotosimetrične komponente su u fazi minijaturizacije još manje i sofisticiranije,“ kaže Florian Lendner, izvršni direktor GFH GmbH. „To je mjesto gdje tradicionalne proizvodne tehnologije dostižu svoja ograničenja, jer sile rezanja koje djeluju na komponente i veličinu alata otežavaju obradu i čak onemogućavaju posebno osjetljivu geometriju. Ovo je također tačno kad su potrebni materijali koji se smatraju zahtjevnim za obradu.“

Prije nekoliko godina GFH GmbH pokazao je mogućnost tokarenja i brušenja laserom na svojim univerzalnim laserskim mikrotalasnim sistemima. Međutim, puni potencijal nove proizvodne tehnologije mogao bi se samo djelomično iskoristiti. Postojala su ograničenja, kao na primjer; u pogledu brzine rotacije komponenti, efikasne upotrebe laserskog zračenja i općenito kompletnog toka rada. Ova ograničenja otklonjena su na novim mašinama.

„Nakon nekoliko godina intenzivnog razvojnog rada zajedno s referentnim kupcima i podržanim europskim finansiranjem istraživanja u sklopu projekta Horizon 2020, možemo sa ponosom predstaviti naše novo rješenje za tokarenje i brušenje,“ rekao je Lendner. „Dostupan je kao dvostruko vreteno u dizajnu kratkog i/ili dugog okretanja, opciono sa rotirajućim okretnim uređajem kao kontra vreteno. To znači da nema ograničenja u složenosti komponenata, pa je čak i moguća završna obrada.“

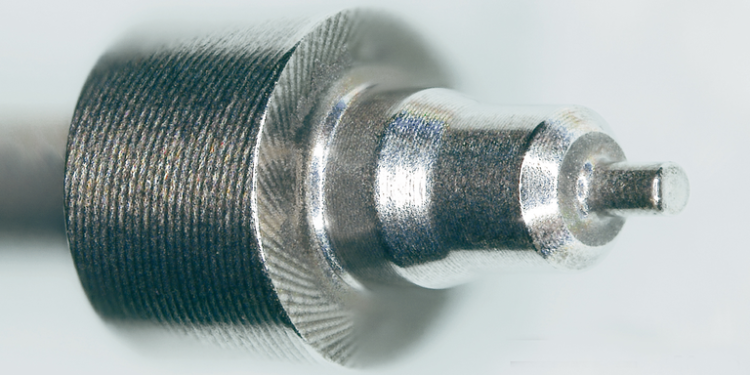

Rotaciono simetrične precizne komponente – Pored čistog tokarenja i brušenja, mašina je u stanju da izvodi bušenje, rezanje i graviranje – bez ikakvih radova na preuređivanju. Zbog toga je GL.smart sveobuhvatna opcija za rotaciono simetrične precizne komponente.

Kritični faktor je kombinacija velike brzine procesa sa apsolutnom preciznošću. U tu svrhu, glavno vreteno sa zračnim nosačem ubrzava način na koji se kontroliše položajem do 3.500 o/min unutar 0,4 sekunde. Radijalna i aksijalna koncentričnost u rasponu nanometara omogućava proizvodnju s tolerancijama brušenja. Sistem za zatezanje s nadzorom sile s korekcijom kolebanja i automatskim dodavanjem šipki predstavlja sučelje komponenti.

Dimenzija 2.212 x 1.026 x 2.320 mm (DxŠxV), GL.smart nudi produktivnost sa potrebnim viškom prostora. Osim kompaktnog dizajna, njegovo kućište od crnog stakla nudi potpunu zaštitu od laserskog zračenja i sigurno zaštićenost od X-zraka koje su dokazane ispitnim metodama. Korištenjem lasera velike snage u kombinaciji s cijepanjem snopa moguća je istodobna obrada na dvije stanice, što znači dvostruki izlaz.

„Na zahtjev, mašina također može biti opremljena šipkom za dovajanje kao jedinicom za utovar. U kombinaciji s integrisanim rukovanjem komponenati pomoću robota nudimo potpuno automatizirano rješenje za 24/7 proizvodnju dijelova bez ograničenja,“ objasnio je Lendner. Pored toga, SPC i N.O.K. dijelovi se drže odvojeno i mogu se uzimati preko robota bez prekida proizvodnje.

Od medicinskih uređaja do satova – upotrebe novog GL.smart-a su različite, u rasponu od proizvodnje mikroalata za medicinsku upotrebu (pinceta, mikrooštrica ili implantata) do izrade okretnih nosača, instaliranih u satove. Prednosti laserske obrade uključuju atraktivna vremena proizvodnje, koja se mogu postići zahvaljujući procesu grube obrade i završne obrade pomoću ultra-kratkih pulsnih lasera.

U prvom koraku što više materijala se uklanja grubošću i velikim unosom energije. Za završnu obradu postiže se konačni kvalitet u procesu sa manje energije. S druge strane, gotovo bilo koji materijal može se koristiti za bezkontaktnu obradu čak i najmanjih dijelova.

Lasersko okretanje omogućava neobično visoku preciznost, posebno u proizvodnji i obradi preciznih dijelova, tako da se mogu sačuvati i drugi, složeniji procesi (npr. konvencionalno brušenje ili paljenje valjka), rekao je Lendner. „Zahvaljujući beskontaktnom uklanjanju, radni komad ostaje bez sile i deformacija tokom čitavog vremena obrade. To znači da ne postoji gubitak tačnosti čak i kod vrlo tankih i osjetljivih komponenti.“ Na taj se način dijelovi sa velikom dužinom mogu lako obraditi.

Softver za upravljanje zasnovan na iskustvu procesa – Sistemi se također mogu slobodno programirati i kontrolisati pomoću softvera GL.control, koji je također razvio GFH, a koji se temelji na poznavanju softverskog procesa više od dvadeset godina.

„Zahvaljujući vlastitom razvoju softvera i svakodnevnoj upotrebi, GL.control je u stalnom procesu unapređenja i daljnjeg razvoja,“ rekao je Lendner. „Intuitivan i jednostavan operativni koncept, integracija CAD-CAM funkcija, kao i potpuna integracija svih podsistema, poput lasera, skenera ili optike za bušenje, olakšavaju korisniku rukovanje mašinom motom: ‘samo jedan softver za kontrolu svega’.“

PLC uređaja GL.smart najbrža je CNC kontrola na tržištu i posebno je dizajniran za lasersku obradu. Ova kontrola nudi pristup u stvarnom vremenu za lasersko upravljanje tako da se laser može uključiti sa tačnošću od 40 nm pri punoj dinamici ose.

Originalan članak možete pročitati na linku.